ガラス作家・ガラス工房入門

ガラス作家・ガラス工房入門  ガラス作家・ガラス工房入門

ガラス作家・ガラス工房入門

この資料は、ホットグラススタジオが「小型電気炉製作ワークショップ」を開催した際に資料として作成したレジメを武蔵野美術大学の講義用として再構成し、その後、ガラス工芸全般の作家を志す同志の独立を手助けできるようにサイトに公開掲載しておったレジメを再々構成したものです。

前回サイト公開時には、一部の内容について行政機関とみられる部署に指針として活用される行為がみられ、その事により何らかの影響を受けた方々からさまざまなクレームがあり、やむなく削除しました。今回再々公開掲載にあたっては不本意ながらその部分に留意しました。

また内容がガラス工芸全般にわたるように加筆しました。多くの同好同志のお役にたてれば幸いです。(この資料は個人的な資料情報調査収集及び研究・実験によって編集記述されたものです。したがって正確・公正・安全を規す努力をしていると云えども保証するものではありません。

公的な規範や方法を記していたとしても、それをもってガイドラインとしたものではありません。各個人の判断によって参考にして下さい。また、この資料内で使用されている専門用語や固有名詞などの語意については解説しておりませんので、身勝手な解釈や誤解、思い込みによる錯誤などを含む、この資料によって得た情報によって生じたいかなる損害や不利益についても、一切の責任を負うことはできませんので、予めご理解下さい。重ねてその旨をご了承下さい。なお本文中には当ホットグラススタジオの製品のPRも併せて紹介しております事をご了承下さい)

(この資料は、ホットグラススタジオに著作権がありますので引用や転用は出来ません。)

Copyright(c)2007 .HOT GLASS STUDIO © All Rihts Reserved.

[目次]

「はじめに」

◎ガラス工芸の技法と道具・設備装置について

◎スタジオグラスムーヴメントとは

◎日本でのスタジオグラスムーヴメントの展開とホットグラススタジオの誕生

◎ガラス工芸の分野別の設備について

≪ホットワーク(吹きガラス)≫

☆ガラス熔解炉の種類

☆ガラス熔解炉のシステム

≪キルンワーク(パートドヴェール、フュージング、絵付け等)≫

☆キルンワーク用電気炉の種類

☆キルンワーク用電気炉のシステム「基本概念」

☆キルンワーク用電気炉の製作実技

≪コールドワーク(カット、グラヴィール、サンドブラスト等)≫

☆主要な機械・道具類

≪ランプワーク(バーナーワーク)≫

☆小型卓上バーナー

◎ガラス作家とガラス工芸工房の実際

☆「ガラス作家への道」

☆工房の運営(経営)と作品の販売の仕方

☆さまざまな法規制について

☆イニシアルコストについて

☆その他の経費について

☆ランニングコストについて

「まとめ」

付則 「吹きガラス特集」

◎ガス燃焼式ガラス熔解炉製作法

☆炉材の種類について

☆ガスバーナーの選定

☆燃焼の仕組み

☆ガスの種類と特徴

☆ガス燃焼式のガラス熔解炉「設計の基礎」

《断熱計算式》

《小型ガラス熔解炉の製作・実技》

☆その他の備品の製作

《グローリーホール》

《ベンチ》

《マーバー》

◎ガラス熔解の基礎知識

《坩堝》

《坩堝交換》

《ガラス熔解》

《ガラス生地の管理》

◎徐冷について

◎ガラスの原料調合

◎色ガラスの発色法

「あとがき」

「はじめに」

この資料は私がガラスを始めてから試行錯誤し、多くの方に相談し意見を伺って集めたものです。

日本のスタジオグラスの展開はめざましいものがありますが、それに携わる多くの方が基礎知識を持っているわけではありません。

多くの関係者に接して、その事を痛感しました。最近の世相は、一般人の権利意識が向上し、欧米のように訴訟社会になってきております。

私達ガラス作家が社会に受けいられ、その存在を認められていくには無知であってはいけません。しかし、ガラスの教育機関であってさえも、この重要な知識を講義しているところは皆無です。ガラス工房が急増している今、このままでは私達は孤立し世間とトラブルが続出しかねません。

これからガラス工房を持ちたい、開きたいと希望なさる方は是非この資料を一読してください。きっと役に立つと思います。

凸ヽ( ^ ^ )v …RIKI

◎

◎ガラス工芸の技法と道具・設備装置について

(分野) (技法) (道具・設備装置)

ホットワーク …吹きガラス、キャステング等 ~熔解炉、徐冷炉、グローリーホール等

コールドワーク …カット、グラビール、サンドブラスト等 ~カット研磨機、サンドブラスター

キルンワーク …パートドヴェール、フュージング等 ~電気炉

ランプワーク …ランプワーク(バーナーワーク) ~専用小型卓上バーナ

ステンドグラス …ステンドグラス ~半田ゴテ、電気炉等

エナメル絵付け …表現としてコールドグラス、焼き付けとしてキルンワーク

※上記のようにガラス工芸の技法は多岐にわたり、それぞれが専門的技術を必要として、活動を展開するには、いろいろな道具や設備装置が必要です。

◎スタジオグラスムーヴメントとは

芸術家が自分のイメージをデザインし、それを自分で創りたいというのは至極当然な欲求ですが、ことガラス工芸においては技法の伝承には困難が多くありました。

特にキルンワークのパートドヴェールは幻の技法といわれ、日本ではホットグラス分野の吹きガラスにおいては、わずか30年ほど前までは、それはとても困難なことでした。

それまでは、ガラスを熔かしている所はガラス工場であり、大きな熔解炉しかなく、吹きガラス技法を展開できるのは熟練した職人だけで、ガラス作家はデザインし、それを職人に作ってもらうしかできませんでした。一番の障害は、ガラス作家が維持費を個人で負担を感じることなく使用できる小型のガラス熔解炉がなかった事によります。解りやすく云えば、本来物創りは自分でデザインを考え自分の技術で創るのがあたりまえのことなのですが、吹きガラスの場合、熟練の職人が各工程を分担して作家やデザイナーのデザインを代行して制作する方法でなされていました。一つは技術習得が難しいこと、ガラスを熔かしておく設備が大規模で維持費に膨大な金額がかかるからでした。だから作家が個人で自ら炉を築き維持しながら制作することは殆んど不可能でした。

1962年にアメリカのトレド美術館で開催された実験工房において、自家製の小型のガラス熔解炉が開発され、これを用いて低予算低維持費で個人の作家や工房が誕生し、彼等により独創的で多彩な芸術的表現で製作できるという事が実証され、大学等にガラス工芸学科が開設されるなどして全米に広がりました。こうして1970年前後に始まったのがスタジオグラスムーヴメントと云われるものです。当時はベトナム反戦運動が高揚していた時代であり、多くのヒッピー達が参加していました。LOVE&PEACEです。

ドロドロに熔けたガラスの素材を、自分の手で自由に創作造形活動をしようという運動は。小型のガラス熔解炉が開発されたことによって可能になりました。たかだか世界で40年、日本で30年程の歴史しかありません。

◎日本でのスタジオグラスムーヴメントの展開とホットグラススタジオの誕生

アメリカから遅れること10数年、1979年にYAMAHAが開催したアメリカングラスナウでスタジオグラスが紹介され、1981年に東京ガラス工芸研究所が開講して、やっと日本での展開が始まりました。

ホットグラススタジオは1984年に設立しましたが、その頃は手作りガラスを作っている1~3人位の小規模のガラス工房は全国で20数ヶ所にも満たなかったように記憶しています。未だ「ガラス工房」自体が珍しく「変人が何かやっている」程度にしかみられない時代です。もちろん芸術的なスタジオグラスを志向しているといえるような工房は僅かでした。そのような状況で欧米のような小型のガラス熔解炉は群馬県に一基あるのみでした。磯部グラスワークショップの小島氏はヨーロッパでそれを知り再現したのです。その他の国内の炉はほとんど風鈴用の旧式の炉をモデルにしたもので決して使い勝手のいいものではありませんでした。

ホットグラススタジオは、この磯部グラスワークショップに学び相談し沢山のアドバイスをいただくことによって、改良された近代的な小型のガラス熔解炉を創り出すことができました。当時としては画期的な炉でした。まだその頃は吹きガラス作家の数も工房も20数ヶ所と少なく築炉のノウハウは無いに等しい時代でした。こうして日本のスタジオグラスの黎明期においてホットグラススタジオは新しいスタジオグラスという制作スタイルを実践するだけでなく、基礎となる新しい小型ガラス熔解炉の製造法のノウハウを確立し全国に広めていきました。

スタート時は試行錯誤を繰り返し貧乏と苦難の日々でしたが、少数ながらも仲間意識と善意で繋がり、お互いに情報交換などをして改良の連続でした。そしてノウハウを隠す事無くオープンにし続けたのが幸いし少しづつ日本でもスタジオグラスムーヴメントが展開を始め現在の興隆に繋がっております。

今では数百を越える工房が各地にあります。

日本のスタジオグラスムーヴメントの黎明期からこの間、ホットグラススタジオはスタジオグラスの草分けとして多くの築炉を手がけるとともにガラス作家へ窯作りの伝承をしています。

◎ガラス工芸の分野別の設備について

ガラス工芸のそれぞれの技法や技術の解説は周知されている前提として省略します。ガラス工芸作家の創作活動には道具や装置など設備がはたす役割は大きいので、その知識とメカニズムを理解しておく事が重要になります。

吹きガラスではガラス熔解炉が必須です。パートドヴェール、フュージング、絵付けには電気炉、ランプワークには卓上型のバーナー等必要になります。

以降、分野別に解説します。

≪ホットワーク(吹きガラス)≫

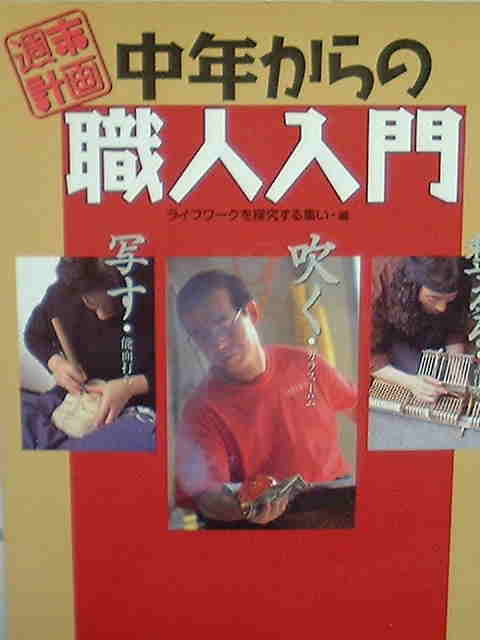

☆ガラス熔解炉の種類

「連帯窯」

‥ ガラス工場にある大型の工業用熔解炉のスタイル。地下のバーナーから吹き上がる中央のバーナーの炎を数基のネコツボが取り囲んでいる。同時にたくさんの色ガラスが熔かせる。大量生産ができる工場設備です。もちろん燃料費など100万円単位の維持費がかかります。

「小型クロ-ズンポット窯」

‥ ネコツボやジャパンツボはクローズンポットと云います。これを1~2本使った個人用の窯で、かって風鈴製作用に使われていた。旧来式のレンガだけで組んで、灯油・重油など液体燃料を使用していることが多い。

「連帯窯」と同じく、ガラスを熔解する坩堝は密閉構造で燃焼室と遮蔽されているので原料の飛散がなく、炉材消耗が少ない。

当ホットグラススタジオの「小型電熱式ガラス熔解炉」 は、この密閉構造の利点を生かして、高品質炉材を使用し省エネ化を飛躍的に向上させた画期的な最新式のガラス熔解炉です。

「小型オープンポット窯」

‥ 国内で最もスタンダードな個人用の窯。先述した近代的な小型ガラス熔解炉の基本スタイルで、ダンクハルクマン氏が考案した熔解炉-煙道-廃熱利用徐冷炉の一体型がベースになっている。

レンガ式の旧来構造と比較してセラミックファイバー系断熱材を多用し省エネ化を飛躍的に向上させ個人所有・維持を可能にしている。グロリーホールの役割もできて経済的。

当ホットグラススタジオの「小型ガス式ガラス熔解炉」は、このスタイルを国内で2番目に実践製作し、その後国内でのスタンダードモデルの原型となっております。

「ディタンク窯」

‥ ガラスの侵食に強い電鋳レンガの囲いの中にガラスを直接ためたり専用の高アルミナ製のタンク式坩堝を使用して熔かす窯。長寿命なので数年間坩堝交換がしなくて良いし、構造によっては製作しながらの連続原料投入熔解ができる。工業的には板ガラスを作る工場の方式です。

「アメリカンタイプ・タンク窯」

‥ 基本構造はオープンポット窯で、点火や消火を繰り返してルツボ割れしても良い様にポットをキャスタブルの中に埋め込んである。1日単位で使用できる利点があるが、短時間熔解なので泡残りなどがあってきれいな生地はできない。

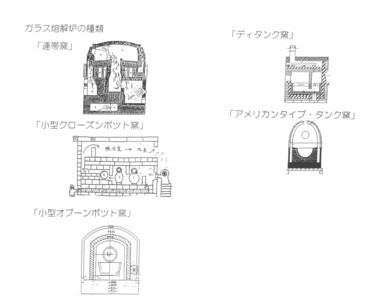

☆ガラス熔解炉のシステム

「灯油・重油などの液体燃料バーナー方式」

‥旧来のシステムでやっている工房や工場などはこの方式が多い。

液体燃料を霧状にして燃焼させる。かっては燃料コストが安く済み、設備も単純軽微なので導入時や維持経費等の経済的利点があったが、近年の原油高騰でその利点は殆ど無くなった。いずれ資源が枯渇するのは自明の理なのでシステム転換が必要になるだろう。

ターンダウン比(大きい炎の最大燃焼と小さい炎の最小燃焼の比率)の差があまり無いのでコントロールがうまくいかなく安全性・操作性に難がある。

「ガスバーナー方式」

‥ブンゼンバーナー式の単純なものから、ガスとエアー混合式のものまである。

またバーナーとブロワーが一体になったパッケージ型もある。混合式はガスとエアーの混合比率を一定にできるので燃焼が安定しているのでコントロールがしやすい。もちろんターンダウン比もあるので効率が良い。プロコンで温度制御を自動でコントロールすることもできる。

小型ガラス熔解炉に使われているNA社のテンペストバーナーはその代表格です。

‥上記の方式は灯油等やガスを燃焼させるので、制御が複雑になったり操作が難しい面があり、常に燃焼という状態を持続させなければならず、物理的な危険や精神的な不安があって、ある程度の知識と経験・慣れが必要です。また空気を取り入れ燃焼を継続させ高温の排熱排気がつきまとうので環境への影響が懸念されます。

「電熱(加熱)炉方式」

工業的には電極を直接ガラスの中に通して、その抵抗熱を利用してガラス自体を発熱させる直接通電加熱方式が多く、工芸的には、炉の周囲に配置した発熱体による熱放射によって間接加熱する電熱加熱方式があります。発熱体の種類により窯の構造が違います。

電熱炉方式の最大のメリットは燃焼音がなく静かで排出熱が少なく環境に優しく、密閉構造なので省エネ性がありランニングコストが安くすみ、電気的コントロールだけなのでバルブ等の機器の調整がほとんどなく操作や管理が簡単な利便性があります。

ホットグラススタジオの「小型電熱式ガラス熔解炉」は、その優れた魅力を最大集約した画期的な最新式のガラス熔解炉です。 他社の同種炉と比較して価格や電気容量、電気使用料で3~5分の1である事がユーザーによって実証されております。

「その他」

‥コークス炉等固体燃料燃焼式もある。

詳しい築炉法などについては項を改めて後述します。

≪キルンワーク(パートドヴェール、フュージング、絵付け等)≫

☆キルンワーク用電気炉の種類

キルンワーク用電気炉には、その技法の利便性によっていろいろなスタイルがあります。また大きさも様々です。

「前扉式」 ‥スタンダードのスタイル。

「上扉式」 ‥パートドヴェ-ルやフュージング、吹きグラスのロッドウォーマー、ピックアップキルンなど。構造がシンプルなので自作し易い。

「台車式」 ‥ホットキャストや重量物用。陶芸窯のスタンダードスタイル。

「スライド式」 ‥スランピングやフュージングなど急冷が必要な技法に最適。熱逃げが少ない。

「上蓋式」 ‥蓋がのせてあるだけの窯。

「ボックス型」 ‥電子レンジで簡単にフュ-ジングできるが家庭用電子レンジの本来の使用法とは異なるので火災爆発等の危険や注意がいる。

☆キルンワーク用電気炉のシステム「基本概念」

キルンワークには電気炉が必携です。家庭用電源(単相100V)で使える小型のキルンワーク用電気炉を自作する為にその構造やシステムを理解しましょう。

この資料は1982年に私が東京ガラス工芸研究所在学中に中繁氏と共同で制作した電気炉がモデルです。それ以降、全国の学校の製作実習用教材資料として用いられています。製作実践本の原典です。

基本構造は炉本体とコントローラー(制御装置)で構成してます。

「炉本体」は断熱材で内張りし、その表面に電熱線を取り付け鉄製アングルでケーシング(金枠)します。「コントローラー」は温度調節器を中心に電力調整器や熱電対などで構成します。

①能力を決める

家庭用電源(単相100V)で使える電気炉は1.5kwまでの出力と想定します。これは、家庭にあるコンセントやコードなどがほとんど15Aまでになっているからです。これ以上ですとそれらに負担がかかり熱を持ち火事になりかねないからです。これ以上の能力が欲しい場合は、コンセントやコードの規格をそれに合わせて変更するか、200Vの電源にします。

一般の家庭用ブレーカーは30Aが標準ですので、その半分15Aを電気炉で使うとブレーカーが頻繁におちてしまいますので、他の家電の使用を制限するか契約容量を増やすなどしてください。

(参考資料)

「オームの法則」・・・電流(I)=電圧(E)÷抵抗(R)

電力(W)=電流(I)×電圧(E)

電流の単位:A(アンペア)

電圧の単位:V(ボルト)

抵抗の単位:Ω(オーム)

電力の単位:W(ワット)

例えば、電池に豆電球をつなぐと電球が灯ります。これは電流が流れたからです。電流の流れを邪魔している物を抵抗といい抵抗が大きいほど電流は流れにくいという事です。豆電球は電流が流れにくい導体(鉄や銅などの電流を通しやすい物。ニクロム線は他と比べ抵抗が大きい)を通る時に、この抵抗にあっておきる熱が光を発する性質を利用した物です。電気炉はこの豆電球をニクロム線に置き換えた物です。

②大きさを決める

正式には、使用する炉材の熱伝導率やら、炉壁の厚さ、対流伝熱率、熱損失率、熱輻射量などとても複雑な計算をします。また、炉材などの固有のデータ-も解からないと正確な値も出す事ができません。

ごく簡単には、電気炉内の容積の総表面積=必要電力÷係数で計算します。係数は0.3~0.4にとりあえず設定します。新品で断熱性も格段に良ければ0.4以上でも良いですし、ボロボロになって隙間だらけだったり、炉壁が薄く断熱性の悪い場合は0.3以下でも昇温は悪くなります。

例えば、1.5kw(1500w)の電気炉の場合、1500W÷0.4=3750平方cm(6面の総面積)幅25cm角、深さ25cm(25×25=625、625×2面=1250、総面積3750-1250=2500、2500÷4面=625、625÷幅25=深さ25cmの電気炉が作れます。

③断熱材について

陶芸窯など従来の電気炉の多くは耐火レンガで作られていますが、ガラス工芸用の場合はガラスの失透を防ぐために熱しやすく冷めにくいセラミックファイバー系断熱材を使用します。メーカーにより品名が違いますが、ここではニチアス社製を例に使います。

(品名) (概要)

スーパーテンプボード … ゾノライト結晶を主体とした耐熱性を重視したケイ酸カルシウム保温材。安全使用最高温度は1000℃

スーパーシリカボード … ゾノライト結晶を主体としたケイ酸カルシウム保温材。軽量かつ強度がある。安全使用最高温度は850℃

ファインフレックスブランケット … 繊維化したファイバーを積層してブランケット状に成形した高温用無機繊維断熱材。安全使用最高温度は1100~1500℃

④発熱体について

発熱体には定抵抗(抵抗値がほとんど一定)発熱体と変抵抗(抵抗値変化が大きい)発熱体があります。

(分類) (種類・品名・最高使用温度)

定抵抗発熱体 …合金~ニクロム(1100℃)、鉄・クロム(1200℃)、カンタルA(1330℃)

変抵抗発熱体 …純金属~タングステン(真空中2400℃)、カンタルスーパー(1700℃)等

炭化ケイ素~シリコニット(1600℃)、エレマ(1600℃)等

ガラス工芸用の場合、一般的にはニクロム線を使います。コイル状に巻いたスパイラルと波型にしたものがあります。

炉壁に取り付けるニクロム線の長さは、長さ(L)=電圧(V)÷[電流(A)×固有抵抗値(K)]で求められます。

例えば100V15A1.5Kwの電気炉で線径1.2mmのニクロム線の長さは、抵抗表の固有抵抗値を見てK=0.955となり、従って100V÷[15A×0.955]=6.98mとなります。取り付ける面積を考え、線径の太さを変えてバランスのとれた長さを算出します。

実際は、抵抗表など解かりにくい事もあるので専門業者に相談することをお勧めします。

ニクロム線の結線の仕方には単相100V、200Vの場合は直列回路と並列回路があります。三相200Vの場合はデルタ結線△とスター結線Yがあります。これも取り付ける面積や形状によって選択します。

⑤コントローラーについて

「温度調節器」 …単に温度を表示するだけのものから温度設定をプログラムして正確にコンピューター制御するデジタルプログラム温度調節器(略称:プロコン)まであります。10年程前までは10万円以上しましたが、最近は半額以下になっています。温度管理は結構時間と労力と神経力がいるので使用をお勧めします。

「電力調整器」 …出力調整器でつまみをまわして手動で調整する方法がありますが、やはり大変なので電力調整器を使います。これは温度調節器からの指令信号を発熱体にいく電力を調整して伝える器具です。簡単なON-OFF制御の電磁開閉器やソリッドステートリレー(SSR)、強弱に位相制御ができるサイリスタ式電力調整器があります。これらとの組み合わせをする時は、温度調節器の出力タイプを合わせて下さい。

[熱電対」 …電気炉内の温度を検出して温度調節器に伝える温度センサー。

熱電対とは。

☆キルンワーク用電気炉の製作実技

※ここでは自作する手順を紹介しておりますが、炉材は必要量のみ購入できるのではなく1ケース単位になり余りがでます。できるだけ無駄を少なく製作するのが肝心です。また電気部品も特殊な製品なので個人で購入出来ない場合があります。炉材や部品などのご購入については仲介いたしますのでご相談下さい。

①金枠(ケーシング)を作る

…内寸に断熱材の厚みを加えた寸法が金枠の外寸になります。アングル鋼を切断し骨組みを組立ます。溶接やボルト・ナット・リべッターなどで固定します。

②断熱材(ボード)の面取り図を作り、切断する。

…無駄にならないようにするのがコツです。ノコギリ、ヤスリ、カッター等で切断する。防塵マスクは必ず着けて下さい。

③ニクロム線を埋め込む場合はボードに溝を掘る。波型線をピン留めする場合は掘りません。

(グラインダーで掘る方法)(ドリルで掘る方法)(カッターで掘る方法)があります。

④ボードを組立てる

…接合部にFF接着剤を塗ります。隙間にはブランケットのあまりをちぎって押し込むようにつめます。→性能良くするには断熱性を上げる事が重要です。隙間ができないように断熱材を互い違いに組みます。

⑤ツバ管や熱電対を差し込む穴をボードに開け、ニクロム線を取り付ける。あらかじめニクロム線の両端はリード分(炉壁厚+ターミナルまでの長さ+α)とつておく。スパイラル線の場合は均等に引っ張って長さを調整する(ヒモ等で溝の長さを計り、それに合わせて引き伸ばします。伸びすぎの部分と密に詰まっている部分が極端にならないように注意します。密の部分に熱がたまり破線しやすくなります)。

所々に弛み防止にステンレス線をV字形に作りピン留めします。波型線の場合も同じです。また熱の分布を均一にするため等間隔に取り付けます。

炉床にも取り付ける場合は、ガラスが熔着して断線する場合があるので周囲に留め用の溝をつけたり、棚板などをのせるなど工夫をします。また、スランピングやフュ-ジング専用炉の場合は上扉にだけ取りつけるスタイルがあります。

⑥ツバ管を差し込み、ニクロム線に豆碍子を通してターミナルにつなぎます。

上扉を取り付けたり、コントローラーからの耐熱電線をターミナルに結線したりして全体を組み立てます。

⑦これで完成です。結線などに誤りがないかチェックして試運転します。

…電気炉の自作法は前述したとおりです。自作が困難な方や特注品がほしい方は当ホットグラススタジオの「電気炉」 をお勧めします。

≪コールドワーク(カット(切子)、グラヴィール、サンドブラスト)≫

ガラスの表面装飾には、カット(切子)、グラヴィールなど専用ホィールで削る方法とサンドブラストという圧縮した砂と空気で削る方法があります。

カット(切子)やグラヴィールの研磨機は芯振れが無いように精度を要求されるので自作が難しいことから、既製品を買う方が良いと思います。

カットは日本では切子と云われ、カット研磨機・木盤研磨機が必要になります。グラヴィールも同じですが、発祥の地のヨーロッパ製に専用の機械があるのでお勧めです。吹きガラスではこれらの他に、平盤(平面研磨機)・ポンテリムーバーが必要になります。吹きガラスの設備以外にこれらの経費はかなりかかるので、多くの工房は、ポンテ跡を酸素トーチで熔かすか、リュ-ターで削っているケ-スが多いです。高級志向の所は研磨屋さんに外注してます。ポンテリムーバー類の小型卓上品で20万円台から、プロ仕様のカット研磨機は60万円台からします。これにカット用ダイヤモンドホィールをつけると更に数十万円増えます。(※国内の専門製造メーカーは数社しかありませんが高齢化と後継者不足等で存続が危ぶまれています。熟練工の作り出した製品がなくなっていきます。購入は急いだ方が良いと思います)

サンドブラストはガラスの表面にビニール被膜で覆って削る部分を切り抜き砂をかけて削る技法なのでサンドブラスターという装置とコンプレッサーが必要です。

サンドブラスターは箱型なので自作出来ますが、ノズルなどは個別では入手しにくいです。錆落としにも使うものなのでコンプレッサーも含め工具リサイクル屋にもあったりします。ガラスエッチングとも呼ばれ、それ専門の業者が一般開業として手広く宣伝していますが、ガラス工芸の技術習得は他の工芸と比較して難しいので簡単ではありません。

☆主要な機械・道具類(10年程前の価格です)

「小型卓上ポンテリムーバー(ホィール別)」…20万円以上。

「カット研磨機(片軸式、ホィール別))」

…K社65万円以上、Y社75万円以上。

フランジを交換して切断ホィール・バフ・木盤などに使える。ホィールは一本10万円以上します。

「カット研磨機(両軸式、ホィール別))」

…K社67万円以上、Y社89万円以上。

磨き出し用に木盤に磨き粉や酸化セリウムを溶かして使う。穴あけドリルでやる方法もある。

「平盤研磨機」

…K社30万円以上、Y社69万円以上、I社40万円以上。

一般的に金剛砂を水と混ぜて使用する。ダイヤ式もあるが高価です。交換式の人工ダイヤモンドマグネットパットもある。陶芸用のロクロを転用してやる方法もある。

「サンドブラスト機(本体のみ)」

…F社100万円以上、SH社20万円以上、SA社70万円以上。

主に直圧式と循環サイホン式がある。ノズルの形状・集塵機の大きさ・BOXの大きさでいろいろ。

「コンプレッサー」

…一馬力以上必要です。10万円以上。

深堀りするなら三馬力以上がお勧め(75万円以上)。中古なら半額位からあります。

≪ランプワーク (バーナーワーク) ≫

ランプワーク (バーナーワーク)は、専用の小型卓上バーナーと送風器と小さな作業空間があれば可能で、その手軽さから近年爆発的に増えてきている分野です。

使用するガラス棒の違いからバーナーの種類も違い、いわゆるトンボ玉とかガラス細工と呼ばれる空気混合のエアーバーナー法と、酸素を混合する酸素O2バーナー法があります。また金属加工用の旋盤を応用したガラス旋盤法も最近確立してきています。この技法では吹きガラスでも難儀なテクニックである薄く繊細なデザインのヴェネチアンテクニック風ワイングラスが吹きガラスでのテクニック習得と比較して容易であることから、トンボ玉や吹きガラスを凌駕する可能性があるとみています。

☆小型卓上バーナー

(左が酸素O2バーナー、右が空気混合のエアーバーナー。)

(左が酸素O2バーナー、右が空気混合のエアーバーナー。)

◎ガラス作家とガラス工芸工房の実際

これまでは、ガラス工芸の分野や種類別に工房設備について解説してきましたので、技術習得後に独立開業する際に必要なハード面について理解できたかと思います。技術習得は出来た、独立開業には設備に何が必要かも解った。しかしガラス作家として自立して生計できるのだろうか?と不安に思うのが普通です。

☆「ガラス作家への道」

‥好きなことをして生きたい‥誰でもがそう願っているに違いありません。しかし、現実にはさまざまな困難が待ち構えています。それでも確固たる意思があるならば、それを乗り越えていくことは可能です。

よくある話ですが、ガラスが好きで経験も知識もないが作家になりたいという相談が多々あります。狭き門になってきましたが工場や工房で働きながらという方法がありますが自立するまでに10年位かかります。短期なら専門学校がお勧めですが、最近はアート志向が強く技術力の低下がひどく、学卒では即戦力にもなりません。悲しいかな殆んどは束の間の自己実現で終わっています。遠い日の花火にならないように努力し前進してください。

①作品をつくる

‥ガラス作家を名乗るのは誰にでもできます。自分で制作するだけでなく、職人さんに制作してもらって自作品としても十分に通用します。

日本のスタジオグラスの歴史は20数年とまだ浅く、他の工芸と比較しても作家層もさほど厚くありません。実力がつき評価が高くなれば価格も上がり取引も増え収入も多くなります。

まだまだチャンスはあります。とにかく作品を作りましょう。

②作品を売る

‥アイデアやデザインを考える膨大な時間と、作品を制作する手間と資金を回収しなければ生活できませんし、次の制作もおぼつかなくなりますので、作品をお金に換えましょう。

☆ショップ・ギャラリーに営業する

シヨップやギャラリーに展示販売してもらいます。ショップでは委託販売なら、どこでも置いてくれるでしょう。但し、ある程度の期間限定にすることを心がけてください。 売れるようになったら、勿論「買取」ってもらいます。また、ギャラリーで個展やグループ展を開いて販売します。オーナーの考えにもよりますが、作家を発掘しようとか育てようとかという気概をもったギャラリーは少なくなってますし、ガラスという素材を理解しているかも重要です。自己表現などはあまり強くださずに実用主義でいくのが長続きするコツです。デパートも同じです。

☆公募展などに応募する

武士は食わねど‥の信念で自己表現を第一と考える場合は公募展などに応募しましょう。入選すれば何よりも自分に自信がもてますし、知名度や評価もあがります。作品の単価もあがるでしょう。ギャラリーオーナーなど多くの方がチェックしてますので営業もし易くなります。

ガイドブックも出版されていますが、ガラス系で有名なものには、日本クラフト展、朝日現代クラフト、伊丹クラフト展などのクラフト系、金沢国際ガラス展、最高峰であるアメリカのコーニング・グラスレヴューなどアート系があります。審査基準にある傾向(偏向?)がある場合がありますので、傾向と対策を練って出しましょう。ローカルな公募展は入選し易いので確実な一歩になります。

③自分の工房を持つ

‥こうしてガラス作家としての実績と地位が固まってくると、勿論、仕事も増え注文に応えていかなければなりません。世間の注目度も高まります。これに対し、即応できる体制=自分の工房の必要性が求められてきます。仕事=生活資金の元があるのに、仕事=作品制作ができないのでは前進できませんし、信用やイメージでもマイナスになります。時代柄、フリーターをしながらの工房レンタル作家も増えてきてますが、いつまでも続くわけでもないですし、顧客やプロ作家、販売業者の目も厳しい事を自覚しましょう。なによりも週一数時間のレンタル制作と毎日8時間制作するとでは圧倒的に技術力の伸長が違います。プロ作家を自称する方は沢山おりますが自分の工房をもって初めてプロ作家としての自覚が確立するものと思います。

④自分の工房を作る

…いよいよ自分の工房を作る事になりますが、いろいろな問題が立ちふさがって来ます。一つ一つ解決していきましょう。

☆工房の運営(経営)と作品の販売の仕方

…工房の運営はどんな商売とも同じで、一個売れてナンボの世界です。

好きなことをして、それをお金に換える…この行為によって自分の人生と日常を豊かにするのですから真剣に取り組みましょう。

貧乏も金持ちも天国も地獄も貴方次第です。

「ショップ」

…新人の頃は委託で、売れてきたら買取にしてもらいましょう。委託の場合はお互いに管理が曖昧になり易いので注意して下さい。税務申告の場合も、委託品や在庫品は資産扱いになり、手元にお金がなくても黒字扱いで課税されます。掛率は委託で60~70%、買取で50~60%位です。

「ギャラリー」

…貸しギャラリーと企画ギャラリーとがあります。貸しギャラリーは賃貸料を払って場所を借りるので、単に販売しなくても作品を発表したり、あるいは大量に販売できる自信と量がある場合に良いです。企画ギャラリーはオーナーが企画を立てて作家を選別するケースが多いので売上げを気にしなくて良い面があります。

「デパート」

…大会社なので安心できるが、それだけに売上げ目標があったりで、それをクリアーしないと二度と話が来ません。催し物の感覚なので常に順繰りで企画がはいっていますので季節や日程次第ではくたびれ儲けの場合があります。大企業向けの贈答品営業をしている場合があるので、そういうスポンサーがつくとラッキーです。

「身 内」

…最後の切り札。親・兄弟・親戚・友人・知人など身近な人に引き出物や贈答品(おつかい物)として買ってもらいましょう。初めのうちは、ご祝儀や同情支援もあるので買ってくれますが何時までもアテにしないで下さい。結婚式の引き出物は数がまとまった量になるので嬉しい限りです。

「直 販」

…工房内ショップでの直接販売。掛率なしで日銭が入るのがたまらないメリットです。フリーマーケットにも出しましょう。B品セールもできるので不良在庫しないメリットもあります。最近ではホームページを利用したネットショップで販売する方法もあります。

「そのほか」

…問屋・企画デザイン会社・建設業・インテリア業など。美術館ショップとかデパートとかの販売コーナーを持っている問屋さんや工芸展の企画コーデネーターなどは中間マージン(10~20%のマージンをとって掛率が50%をきる場合がある)をとります。

企画デザイン会社・建設業・インテリア業からは、宣伝広告用とかディスプレー用、あるいは建設資材やモニメント用とかのオブジェ作成などの依頼があります。これらは値段があってない世界なのでとても嬉しくオイシイ仕事です。

「営業活動」

…以上のように基本は、作品の制作とその販売によりますが、それだけでは収入に限界があります。いろいろな収入源を考えましょう。

●観光地なら→体験制作。季節商売なのでハイシーズン時の体力と根性が必要。徹底したサービス精神が必要です。作家面はNGです。未開拓観光地がありますのでこれからも進展はあります。

●都会なら→教室やレンタルスタジオ。最近は乱立・低価格の過当競争気味。教室もかってのように学校の補習とか技術習得の場ではなくなりコミュニーティサロン化している。中核をなす若年層の減少と格差社会が影をおとし受講者数や収益的にはすでにピークを過ぎ、淘汰の時代になってます。

●田舎なら→とにかく支出を減らすこと。食料はできる限り自給自足します。スローライフです。人間関係に振りまわされずマイペースで生きられます。

○その他→収入の不足分をアルバイトなどをして確保します。

最近ではCAFEを併設するなど本業と違う事をする傾向があります。皆んな食う為に真剣です。

…業界全体の視野から見るとそのうち吹きガラス工房については、スタジオグラスの先進国であるアメリカやイギリスではこれまで2度にわたり大きな拡大の後に淘汰による閉鎖や大規模な縮小があったという歴史的事実があります。国内でも現在では新規開業と同じ位に廃業や休業もあり総数は400ヶ所くらい?横ばいと見ています。

○例外的生き方…ガラス屋では食えない、収入も地位も欲しいと願う方は、ガラスの教育機関なかんずく大学の教師(講師、教授)

になるのがベストです。でも今はスタジオグラスの第一世代が占めていて世代交代の時期が来ない限り新規採用は少ないし、ブームの後退期でもあり教育機関自体の存続が危ぶまれているので選択肢としては?かも。

~理想は~

所得のとても多い人や働かずとも収入のある人は趣味でやりましょう。

工房や作家の中には元々お金持ちの方や道楽でやっている方も少なからずいます。結構羽振りのいい生活をしているからとガラス作家は儲ると勘違いしてはいけません。こういう方に惑わされず気にせずに、貧乏にめげないで力まず競わずにやりましょう。

(でしゃばりコメント…本当に億単位の別収入がある方が沢山います。こういう所と競合する方は転地をした方がよいです。資金力には勝てません。惨めなだけです。)

今でこそ何処でもやってますが、私は個人スタジオでは教室やレンタルスタジオを東京(国内)で最初に始めたり、体験制作を国内で2番目にプロデュースしたり、常にトレンドを創出し先取りしてきました。いわゆる「元祖」と自称してもいいと思ってます。何処でも使ってる「世界で一個のあなただけのオリジナルを作りませんか」のフレーズは私が考えて1986年に世界のガラス館で初めて使ったキャッチコピーです。(…これって自画自賛?^_^ゞ…)

時代の変化は早く5年スパンで変わっていきますので、これからの工房運営には、常に5年先10年先を見据えて行動する意識を最低でも持ってないと厳しいかもしれません。変化のスピードには「潮目」を見て判断し行動する勇気を持つのも重要で、そうでないと人生を破綻しかねません。そういう方を幾人も見てきました。キャリアを積めば実績もつきます。そして一方で慢心から来る傲慢も生まれます。欲も出ます。ガラスの専門教育を受けた若い作家の卵も年400人規模で後を追ってきます(実際は5年位で振り落とされ5%くらいしか残らないが…)。歳もとります。そのぶん感性も体力も衰えます。チョイ昔と違い、とんでもなく先の見えない不透明で不安定な時代になってきてます。工房が飛躍的に増加し競争も激しくなってきてますので、どうするのが理想かは、それぞれの価値観です。

私の工房は、1984年に仙台市近郊でスタートし、その3年後東京に進出しバブル景気に後押しされ首都圏ではほぼ無競争の独占的存在になりました。それから数年前までは都内に2ヶ所工房を運営し国内でも有数な規模にまで拡大しましたが、頂点後に来た時代の景気後退を機会に「潮見」と見て判断し、「ただ忙しかった」20数年を一区切りにしようとそれまでの生き方を見直し、アジアにスタジオガラスを広めようという夢を実現するために、タイ国にスタジオの拠点を移しました。…と表向きのきれい事にしましたが、今だから言えますが、「出た抗は打たれる」の例えどうり、まわりから妬まれ憎まれて、その時はデマ流布や陰口なども加わり、PTSDのような症状から突発性健忘症や鬱病になり精神的にボロボロの状態になっていたのが本当の要因だった…とにかくその時は長期休養が必要でした。

自戒をこめていうと工房の規模は身の丈が良いと思います。売上げが伸びれば金銭感覚が麻痺するし、欲が出て多角経営になり、雇用者が増えると人事管理ができなくなり内部崩壊が始まりますし、社会的義務も課されてきて削れない経常支出が増大します。多忙の為コミュニケーション不足になり、知らず知らずのうちに部下の気持ちが離れていきますので、気がついた時には不信感と孤独感でストレスだらけになります。需要は景気に左右され、肥大した規模を縮小するのは短期間で簡単にはできません。移行転換期には固定費はかかったまま収益は減りコツコツと蓄えた利益も瞬間で無くなり金銭的な危険を負います。あわせて精神的なダメージも受けます。

そんな反省から…好きな事を好きな物だけ好きな時に創る…物欲や金銭欲を無くせば、ストレスも無くなり理想に近づけます。それこそスタジオグラスの「原点」です。私は試行錯誤をしながらも収支一致を考え、物価の安いタイで働かない日常という「外こもり」と日本の田舎での変則的2ヶ国居住をし、自給自足をこころがけスローライフの真似事をしています。イェィ!(*^^*)V。

…かってはガラス界の勝ち組とヨイショされ年1億円近くの事業収入があったのが夢のようです…それでも生活水準や生活感覚は何も変わっていないのが不思議です。稼いでも稼いでもその分原価がかかるだけでお金が残らない…原価が高いから作品の販売価格も高くなる…スーパーの安売り情報に翻弄されている日常…自分では容易には買えない値段で作品を売っているチグハグな現実との乖離…自虐的ですが、ガラス屋の人生なんて、こんなもんです…てか!(「○○屋」というのは差別用語だそうですが、語感から引用しました。なんか…こう書くと「未来喪失感」が強くて若者から希望を奪い悪影響がありそうだが…なんも言えねェ)

…最前線から退いて10年経ち、精神的にも経済的にも立ち直り気力も充実してきたので、今(2014年)、創立30周年を契機に新しい事業展開を模索しています。I will be back !

~社会の眼~

ハローワーク(職業安定所)のホームページでは、客観的な評価がされています。ちょこっと参考に覘いて見てください。(正確な評価をしていると思います。)⇒キャリアマトリックス-職業情報113芸術・工芸A183-10(ガラス工芸家)で検索

☆さまざまな法規制について

ガラス作家として自立するには工房が必要になりますが、技法によっては火や熱を出す作業があります。これが大きなネックになります。

はっきり言ってこの法規制についての関係者の無知があまりにも多すぎます。

吹きガラスの魅力は、雑念がすっ飛び無心になれるところにあるかも知れませんが、それと一緒に自由闊達になり無知になってはいけません。けっこうアナーキーでリスキーな方が増えてます。ガラスと一緒に頭もとろけてどぉーすんのです。…バッシングが怖いのでこれ以上は書けません。ヨョ( -_- ;)

世間にはクレーマーやモンスターネィバァーも増大しています。これに巻き込まれたらお手上げになりかねません。すでに多くの事例がおきて活動停止に追い込まれた例もあります。それぞれの自覚でよく調査し慎重に判断して下さい。コンプライアンス(法令順守)は全てのモラルの基本です。(残念ながら法令順守していない悪徳が栄えているのが現実です。モラル以前の人格劣化に歯止めがかかってないのが絶望的に悲しい。)法の裏くぐりは業界全体の自滅に繋がることを自覚してください。

「都市計画法」…どこにでも工房を建てたり開設できるものではありません。

都市計画法では、以下のように分類されます。

①作業場併用住宅

…作業場が50m2以内で、かつ住宅全体の面積の2分の1以下。地域指定なし。但し、原動機出力が0.75Kw(一馬力)以下。住宅併用なので作業場単独は新規では難しい。

②工場または作業場(150m2以内)

…第一種・第二種住宅専用地域は完全に不可。他の指定地域でも事業としての「ガラスの製造」は原則不可になっている。

③工場または作業場(150m2以上)

…準工業・工業専用地域のみ可。

予xういX X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X

うものかX X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X X うものかをイメージして理解

~(この部分は削除しました。とても重要な内容ですが最も対立の激しい部分ですのでご理解下さい)

最近では住民意識が変わり、訴訟社会になってきましたから近隣トラブルが起き易くなってます。苦情で操業が止まったり対策に多額な資金がかかった話をよく聞くようになりました。田舎でも規制があります。「市街化調整地域」では建設すらできません。

「建築基準法」…

①工房を新築する場合

住宅と一体とする場合…理想的には鉄筋コンクリート造・鉄骨造・ALC造などが、防火や遮音性などが木造などの在来工法造と比べて優れていますがコスト高です。いづれにしろ、火気を継続使用し常に高温にさらされて極限の乾燥状態にあるので「内装制限」に触れますので、不燃内装材を使用しなければなりません。

消防法(後述)による規制も併せて考える必要があります。

工房を独立させる場合…居住の為の間取りや2階建以上にしないので、それを支える柱の位置や構造を考慮しなくても良いので、軽量鉄骨造やプレハブ造で十分です。尚、既に家屋があり、その一画に建てる場合(増築も含む)は正式には建蔽率や容積率の制限を越えないようにして、更に用途変更及び建築確認申請をしなければなりません。

②借りる場合

基本的には①と同じです。改造したり、著しく傷めた場合は退去時に入居時の現状に復帰させなければなりません。この経費はあなどれません。

③建物の構造や換気・吸気について

消防法と重複するので後述します。

※建物関係に関連して・・・

「騒音の問題処理について」

…前述した都市計画法の①②では騒音が出ないことを前提にされています。しかし作業や機械・装置・換気扇とかから音はでます。外壁とかドア・窓などの開口部の位置や材料に工夫をこらし防音・遮音・吸音※について最大限努力しなければなりません。知るところ、この問題でトラブルになった工房が複数あります。最新事例では東京渋谷のスパ施設の爆発事故原因の1つに騒音がでる為換気扇を止めていたと指摘されています。認識の甘さと対策の間違いが大惨事を招きます。

※騒音の定義について

「防音」;音の発生源そのものからなくす事

「遮音」;戸外の人に音が伝わらないようにする事

「吸音」;戸外の人が音をうるさく感じないようにする事

「消防法」 …基本法と市町村等の自治体が制定している「火災予防条例」

①「火を使用する設備等の設置」届

「炉設置」届、「防火対象物(使用/工事等計画/概要表)届」など。

・その地域の消防規制が、防火・準防火・指定なし、によって建物の構造に規制・指導があります。

・設備については、その内容や能力について詳しく説明できる図面等が必要です。あらかじめ準備しましょう。電気・消防設備についても同様です。

・据付け面積が1㎡以上の炉の場合は「火気使用設備等の設置届」を出します。逆論でいうとこの点が重要です。1㎡以下であれば出さなくても良いことになるのでこの届けから派生する他の諸届けも不用になるのでかなり制約がなくなります。当ホットグラススタジオの「小型電熱式ガラス熔解炉」は、1㎡以下です。

・各種安全装置(対震安全装置・炎検出装置・ガス漏れ検知器など)の設置

・避難路・設備の確保。都市部で雑居ビルの一部を使用する場合は「防火管理者」の資格が必要になります。

・換気・吸気口の設置。室内で火気を使用する場合、正常な燃焼を得る為に、また室内の温度の過度の上昇を防ぐ為に換気・吸気が必要です。自然換気でも良いのですが、法律解釈は、ただ窓があれば良いのではなく、換気・吸気※を理論的・機械的にしなさいという意味です。換気扇には「有圧扇」とか「シロッコファン」などの種類があります。取り付け箇所によっては「防火シャッター付」も要求されます。また高額な耐熱仕様にしなければなりません。前述した様に換気扇からは騒音が発生します。併せて騒音対策をしなければなりません。

※換気・吸気について

建築基準法等では1人当りの専有面積から算出する方法などがありますが、燃焼装置を使う場合は換気量は消費酸素量の40倍とされています。例えば、バーナーの最大消費熱量が50.000Kcalの場合は40×0.0014(必要空気量の定数で液体・気体燃料ともこの定数)×50.000=2.800m3/hで、一般的な家庭用換気扇の排気量(約1.000m3/h)の約3倍になり、3個の家庭用換気扇が必要ということです。もちろん吸気扇も同じ量必要です。

②「少量危険物取扱設置所の設置」届け

・灯油~燃料タンクが1000リットル以上は上記届け出が必要。200リットル以上でも漏出防止枠を設け確認の届け出をします。

・プロパンガス~300kg(50kgボンベ6本分、あるいは業務用300kgバルクタンク)以上の貯蔵及び取扱は届出が必要。

※「プロパンガスの貯蔵限度について」…前述した都市計画法では①では3.5トン、②では7トン、③では35トンと制限があります。大規模でなければ実際はこれほどの量を貯蔵する事はありえません。

※消防法の規制は厳しく指導通り対策をすると高額の経費がかかる事があります。その為、都市計画法や建築基準法同様に無視したり怠ったりするケースが多々あります。法規制の裏をかく脱法行為(裏くぐり)もありますが、事故や事件が起きた場合の責任の重大さと社会的処罰を認識する必要があります。これらの違法行為の行政処罰規定は、行政指導で改善の指摘がされてても処罰が甘いが故に法令順守されず「ざる法」とされてましたが、度重なる違法行為による大惨事を受け2006年以降は厳罰化され懲役・禁錮といった刑事罰や罰金・過料が高額になっています。一般への情報開示も簡単に出来るようになっていますので、未届けはバレます。以前から未届けで××××している方はタカをくくらないで見直ししないとヤバイです。

「公害防止条例」…工場として認可をとる場合は届け出をします。主に有害物質の有無などの記述が 中心ですが、最近ではカレットゴミなどの産業廃棄物ゴミの処理等について規制が厳しくなってきています。処理料も高騰してきていますし処理場も限度がきています。我々の死活に関わる規制がかからないよう、ゴミを作らないように心掛けましょう。

レンタルしてる工房ではガラスの透明度維持の為「サオ元」を選別し捨てていますが毎日膨大な量がでます。二者択一出来ない質の維持と環境維持の問題、一方では、 リサイクルガラスを使いガラスビンの選別や洗浄がかかせない工房が共存する現実。自己矛盾と良心と葛藤しながらも、環境破壊を防止する取り組みを我々は真剣に考える時にきていると思います。

「電気事業法」 …ガス管・水道管と屋内電気配線は10m離します。

「労働安全衛生法」…設備関係では10本以上のボンベを導管で連結した場合などで、酸素を使用して加熱する場合は届出や検査があります。

また工房業務従事者は機械や熱などによる危険を防止する必要措置を講じる責任があり、それは被雇用ならば経営者でなく作業している雇われている現場責任者にあるので事故を起こした場合は社会的制裁(業務上過失死傷など刑事罰)を自分自身が受けますので責任を自覚して日常的管理点検を欠かさずして下さい。

※ 環境保護について‥‥‥

まだ法律の規制にはありませんが、国際的にはRoHS規制の「鉛の排出規制」や「京都議定書の目標達成」があり、鉛含有のクリスタルガラスの使用制限や炉からの排出熱について規制が強められつつあります。

最近の地球規模の異常気象を受けポスト京都議定書作成の2013年の国際環境保護会議までの近い将来に、国内法整備が進む可能性があります。ガラス工場のみならず吹きガラス工房からも高温排熱が大量に出ます。最近の世論の環境保護規制を求める声もますます厳しくなってきてます。2008年の洞爺湖サミットは環境サミットと云われていましたが、期待はずれに終わったようです。しかし状況は待った無しで環境破壊が進んでいます。いずれにせよ世界的に地球温暖化防止の施策は強まることになることは確実です。この事について加害者側として緊急かつ重要な課題と認識する必要があります。

当ホットグラススタジオの「電熱式ガラス熔解炉」はこの時代のニーズに答える環境に優しい最新型の超低公害・超省エネのガラス熔解炉です

(拙作☆Star child☆とMather Planet☆ Earth☆)

<補足加筆>

『温室効果ガス排出量算定・報告・公表制度に用いるCO2排出量の計算』

平成18年度4月に施行された「地球温暖化対策の推進に関する法律」に基づき、温室効果ガスを多量に排出するもの(特定排出者)は排出量を算定し、国に報告することが義務付けられました。特定排出者は主に大手の電力会社やガス会社のことですが、簡単に工房からの排出量が計算で出ます。基本の算定式は「使用量」×単位使用量当りの排出量=CO2排出量となります。

単位使用量当りの排出量は排出係数を用います。この係数は環境庁ホームページの資料を参考にして下さい。

簡単な例は次のようになります。

●プロパンガスの場合…

ガス式熔解炉で月500m3(比重計算すると)→1136Kg×0,003=3,408Kg

月600m3(比重計算すると)→1363Kg×0,003=4,089Kg

●灯油の場合…

灯油式熔解炉で月2200ℓ→2200ℓ×0.00249=5,478Kg

月3000ℓ→3000ℓ×0,00249=7,470Kg

●電気の場合…(東京電力使用)

電気式熔解炉で月3900Kw→3900Kw×0,000339=1,322Kg

月4200Kw→4200Kw×0,000339=1,423Kg

以上の算出量の例からも解るように、電気式熔解炉のCO2排出量はガス式熔解炉に比べ約3分の1、灯油式熔解炉に比べ約4分の1になり、その環境に与える影響の低さがおわかりになれるかと思います。

ぜひ、ホットグラススタジオの「電熱式ガラス熔解炉」をお使いください。

☆イニシアルコストについて

ガラス工房を維持していくには経費がかかります。

そのうちでも吹きガラス工房の場合は抜きんじています。常に高温でガラスを熔解しておかなければならないからです。

ここでは吹きガラス工房について詳しく解説します。

吹きガラス工房の設備の内、ガラスの熔解炉・徐冷炉は最低限必要な設備です。

資金(予算)にあわせてみてみましょう。設備以外の経費もかかりますので別途に念頭に入れときます。

消耗する設備は使用頻度、管理維持具合にもよりますが、旧式の燃焼式炉は5年前後でかなりくたびれますしメンテナンスも頻繁にしなければなりません。また時代の変化も慌しいですから、資金借入の場合、次のステップも想定して2~3年で償還する位のハイリターン返済計画でいかないと後が厳しいものになりかねません。これはかなりきついノルマです。

(資金がゼロの場合)

→夢と思って諦めて下さい。ガラス工房は創業にも維持にもかなり資金がかかります。

→諦めきれない場合

①身内から借金する(一番多いケースかも…若ければ親の資産を担保にすることもできます)。

②返済できる範囲で国民金融公庫などから借金する(社会的実績と信用がないと?)。

③地方の過疎対策資金を利用する(元金は税金です。恩義を忘れず一生その地に住む事!)

~いずれにせよ、借金は数百万円以内にすべきです。最近はいきなり豪華な設備の新設個人工房が目立つが資金源はどうなってんだろう?

(資金がある場合)

→資金を少しでも節約したい場合は自力で製作しましょう.そして多くの方と交流して資料や知識・情報・経験談を集めましょう。専門的分野になりますから自力製作できる能力がないとできませんし、その為の知識・経験も必要になります。無知や未熟により温度が上がらない等の失敗例もよく聞きます。このような自己責任によるリスクを覚悟しなければなりません。とてもある場合は、だれでも利用できる立派な施設を作って格安料金で社会貢献して下さい。金儲けしたいとか金銭欲のある方はもっと利益の出る商売をお勧めします。

①予算100万円前後…20kg程度の熔解炉

旧来のレンガ積構造の単純な炉と小型の灯油バーナーを使用した簡易な炉。~昇温に限度があるので、カレットしか熔かせません。

②予算200万円前後…前の①のバーナーを手動制御のパッケージ式ガスバーナー(正英FBX25など)や高カロリーの灯油バーナーにする。~温度が上がり、バッチが使えるようになります。しかし①同様に殆ど最小の経費で作り、手動式制御なので操作には経験やコツが必要です。

③予算300万円前後…前の②のバーナーをプロコン付き温度自動制御や安全装置のついたパッケージ式ガスバーナー(正英FBX50、スーパーロータリーバーナーなど)にする。炉材もレンガ以外にセラミックファイバー系断熱材が使用でき断熱性能も向上する。~温度制御が半自動制御になり、燃焼カロリー性能が上がるので昇温し易くなり炉体も少し大きくできるようになります。バーナーは二次空気導入方式で埋没式でないので失火の危険があります。

④予算400万円超…更にグレードアップしてプロコン付きパッケージ式バーナー(正英SP100など)とか、最も高性能でメジャーなバーナーのノースアメリカン製テンペストバーナーをつけた本格的な熔解炉ができるようになります。~バーナーの能力により大容量の熔解も可能です。システムUPすればほぼ自動制御も可能になります。

→資金はあるが自作するのに不安がある場合は専門業者の熔解炉を買います。

当ホットグラススタジオは吹きガラススタジオとして29年の実践キャリアをベースにして、ガラス熔解炉メーカーとして国内トップクラスの製作実績がありますので、お気軽にご相談ください。この資料も含め窯(炉)作りの伝承も当スタジオの目的です。ハード技術のみの炉製造メーカーとは違う同業としての適切なアドバイスやアフターケアが受けられます。

①150万円台…当ホットグラススタジオの「小型電熱式ガラス熔解炉」がお勧めです。超低価格・超小型・超簡単操作・超低騒音・超低公害・超低維持費です。

②350万円台…当ホットグラススタジオの「小型ガス式ガラス熔解炉」 (50kgポット迄)

③450万円台…当ホットグラススタジオの「中型ガス式ガラス熔解炉」 (~120kgポット迄)

④600万円台…某社の小型ガス式熔解炉(50kgポット、グロリーホール付)。他には、ほとんど実績のないメーカーの炉。

⑤700万円台…某社の電熱式熔解炉(50kgオープンポット)

⑥1000万円台…某社の電熱式熔解炉(100kgネコツボ)

☆その他の経費について

「建物」

…新築するならピンキリです。法規制をチェックの他、近隣住民の様子も調査しましょう。火や熱の取り扱いを巡って、最近は少々の事にもクレームをつけられたりしてトラブルになるケースが増えています。借家ならよく相談して理解・納得してもらう事が最低限の条件です。とにかく人柄(^^)を売り込む事が大事です。

「配管工事」

…ガスの場合、プロパンガスでも都市ガスでも配管工事費をとられます。ボンベ置き場あるいは、元管からの距離及び管の径、途中のコック類等で計算されます。都市ガスで20~50万円位、プロパンガスは10万円前後からです。プロパンガスの場合、サービス工事してくれて工事代がかからない場合があります。但し、契約単価のリサーチをちゃんとしてやらないと、後で他の業者の単価が安いからといって契約破棄はトラブルの元です。すぐ廃業する場合も同じで、工事代を請求されるケースが多いです。灯油も貯油タンクなどが必要ですし、配管工事もかかります。

吹きガラスの他、バーナーワークで酸素O2バーナーを使う場合に酸素ボンベがいりますが、直結することが多いので工事費はかかりませんが、ボンベ保証金がいります。

「電気工事」

…加工機械・電気炉を使う場合は単相100Vの他に単相・三相200Vの電気工事が必要です。ブレーカーの数や配線の長さにより工事費が違いますが数十万円かかります。工事には電力会社への申請や認可手続きに時間がかかりますのであらかじめ電気工事業者と打合せが必要です。

「加工機械・設備・道具類」

…電気炉中心の場合は、電気炉を自作しましょう。作り方は前述したとおりです。

研磨機等についても同じく前述したとおりです。

製作道具類は、その人のこだわりでピンキリです。吹きガラスでは鉄砲や大箸は必需品ですが、これさえ手作りしている工房はいくらでもあります。

☆ランニングコストについて

金喰い虫の吹きガラス工房を例にとってみます。リサーチした個人工房の1ヶ月平均です。

(1~2人規模対象)

「燃料代」

…プロパンガスで18万円位(オープンポット約40kg熔解廃熱利用徐冷炉グローリーホール無し兼用。仕事量によります)。運送経費がウエイトを占めるので遠隔地ほど高くなります。都市ガスは使用量や為替レートにより変動し契約内容によります。中規模以上で使用量が多ければ、プロパンガスよりも安くなります。規模がやや大きくなる所で18万円位から。灯油等は13万円前後が多いようです。熔解量もジャパンツボ30斤(約20kg)程度が多く比較しにくいのですが使用しているバーナーのカロリー換算でみると、プロパンガスより約20~30%位安いかもしれませんが、熔解量換算でみると逆に高くなります。(※この価格は1998年のものです。最近の原油高騰で価格が大幅に上昇してます。2008年の再リサーチでは灯油等はこれより倍近くUPしてます。ガスも30%位UPしてます。灯油とガスの価格差はかなり接近しています)。あと数十年で原油の枯渇も予想されているのでエネルギー資源の転換は必至です。)

当社ホットグラススタジオの「小型電熱式ガラス熔解炉」の場合、電気代がこれにあたりますが、ユーザーの平均で約5~6万円と云う嬉しいデータ-がでています。別にグローリーホールが必要なのでそれのガス代(平均6万円前後)が必要ですがそれを加えても、ガス式より安くなっています。イニシアルコストや利便性、環境を考えると手前味噌ですがベストチョイスですので是非ご購入を検討して下さい。

手持ちデーターによる参考比較では、最大経費の燃料代は熔解量によって以下のような比較が出来ます。

20kg熔解/グロリーホール独立使用、灯油式…13万円前後。

30kg熔解/当スタジオの小型電熱式ガラス熔解炉(30kgタイプ)+グロリーホール独立使用

…13万円前後。

45kg熔解/当スタジオの小型電熱式ガラス熔解炉(45kgタイプ)+グロリーホール独立使用

…15万円前後。

40kg熔解/グロリーホール無し、巻き口で兼用。プロパンガス式(NA社バーナー使用)…18万円前後。

60kg熔解/グロリーホール独立使用、都市ガス式(NA社バーナー使用)…20万円前後。

~契約や使用状況により単純比較は難しいですがおおよその参考にしてください。

ガス式で100kg以上熔解するならプロパンガスより都市ガスの方が安くなりますし、ボンベ置場の不安も解消します。しかし燃料代コストだけでは電気の方が更に安くなります。但し電熱式の場合で大容量のガラスを熔解するために50KW以上の電流が必要になる場合、高圧受電設備も含め大工事になりイニシアルコストが急激に高くなるので、初期投下資金もかなりかかり資金回収に時間のリスクを要します。

「原料代」

…月300~450kg使用が一般的ですので5~9万円。円安・資源高騰で年々値上りしています。

「水道代」

…研磨機無しなら一般家庭並み。5.000円位。

「電気代」

…一般電灯と低圧電力(三相200V動力用)合わせて15.000~20.000円位。研磨機があったり、徐冷炉やロットウォーマー等が電熱式の場合は更に加算される。

「ルツボ代」

…30キロオープンポットが@30.000円以上で約3ヶ月使用(1ヶ月約1万円の償却。ジャパンツボは約半値。ネコツボは約1,5倍の価格。 その他蓋類を加えて、10.000~15.000円位。これも最近の原油高騰のあおりで値上がりしてます。

「修繕費」

…炉材が新しいうちは殆どかからないが少しづつ増えてくる。手作りの場合は程度次第。 ~1万円位。

「研磨材」

…研磨機がなければゼロ。ある場合は使用頻度による。~1万円位。

「材料代」

…カラーロッド代や金、銀箔などの材料費、透きだけならゼロ。使う場合は上限なし~3万円位。

「荷造運送費」

…宅配便代や包装材(エアーパッキン、箱代)等。発送量や包装の仕方による。少量取引の場合は着払いにするように交渉すべきです。1万円位~。

「消耗費」

…道具も使えば消耗してくる。新しい道具も欲しくなるので、新規購入分も含めると平均して1万円前後かかるかも。

「家賃」

…借家の方は、その賃料。自前としても、その償却費分。

「その他雑費」

…カレット屑やゴミなどの産業廃棄物処理費(処理場不足にて年々上昇しています)。文具代や電話代など通信費。地方なら車が必要なので、その維持費(結構かかります)。

「人件費」

…1人や身内とやるなら、それで済みますが助手を雇うなら世間並みの給与を払わなければなりません。社会保険等の金銭負担も重いです。押しかけ弟子が来ても大昔の徒弟制みたいな事は労働基準法で禁止されていますのできちんとしましょう。技術修得を表向きの名目にした実体労働への無給とか法令無視の最低賃金以下の労働も同様に違法行為です。タダ働きというのは近代以前の搾取行為です。労働時間を自由制作時間と交換するレトリックによる研修制も「労働報酬は金銭で支払はなければならない」という労働基準法第24条違反です(「ひるおび」で八代弁護士も指摘していた)。技術者を育成する場合は法律を遵守し「社会保険・給与支給」を募集要項に明記しましょう。人を使うのは懐の大きさを試されているものと自覚しましょう。格差社会の今、搾取やワーキングプアの生産現場になるのは反社会的で良くありません。むしろ吹きガラス工房の多くでは一般的モデルとして、「自由制作時間」を福利厚生として週一定時間を無償で付与することが新人育成と技術向上の為に常識的に行なわれており、良き業界慣行となっています。

上記を合計すると最低でも30万円前後、平均的にみて40~50万円前後の維持費が毎月かかります。経費削減の涙ぐましい努力が必要です。

このために収入はどの位あれば良いのでしょうか?

「連合」の資料によると、100人以下の中小企業の平均給与月額は、以下の通りです。

(年齢) 22歳 25歳 30歳 35歳 40歳 45歳 50歳

(給与) 19万 22万 27万 32万 36万 41万 46万 (単位;円)

これを目安に、自分の生活費を加算してみて下さい。勿論ルツボ交換など火を落とす期間(制作できない期間)も考慮して下さい。そうすると年間稼動率は8~10ヶ月程度になります。

これを数式化すると、

(ケース 1)

最低ラインの維持費30万円、助手なし、一般平均より低い生きていくだけの生活費20万円

(いわゆる「ワーキングプア」の水準)

(30万円×10ヶ月)+(20万円×12ヶ月)÷12ヶ月=45万円+α=約50万円。

(ケース 2)

平均的な維持費45万円、助手なし、一般平均より低い生きていくだけの生活費20万円

(45万円×10ヶ月)+(20万円×12ヶ月)÷12ヶ月=58万円+α=約65万円。

(ケース 3)

平均的な維持費45万円、助手1人、一般平均より低い生きていくだけの生活費20万円

(45万円×10ヶ月)+(20万円×12ヶ月)+(15万円×10ヶ月)÷12ヶ月=

70万円+α=約77万円

以上が標準的な必要経費+生活費になります。

この数値を元に、売上げ目標額を割り出します。

売上げ目標額は、制作量でも在庫量でもなく確実に売れてナンボの現金収入額です。

この数字には創業時のイニシアルコストの償還分は含まれていませんので別途算入して下さい。

他にも、設備等の減価償却費(経年劣化に対する設備更新の積立準備金の意味合いもある)、

万が一の為の火災保険料や社会保険費(年金掛金や医療費等)、税金も含まれていません。

現実はもっと厳しいシビアな数字になります。

卸売りする場合の掛率50~60%で換算すると、上記のケース1~3は、それぞれが凡そ100万円、130万円、150万円になり、それが1ヶ月当たりの売上げ目標額になります。この金額を働きづめ休み無し30日で割り出すと、1日あたりの最低制作ノルマがでてきます!?

結果は、……………(;_;)……………。

とにかく好きでないと続きません。忍!忍!

若い方は結婚して、子供が出来て、その子が思春期になって支出が収入を上まわる時期も考えて生涯設計しましょう。貧乏は覚悟して下さい。それでも進学など自分が親から授かった事は自分の子にもなせるようにして下さい。子に犠牲を強いてまで自己実現をはかる意味はありません。(ちなみに、私の場合生活費以外で子供の教育費と小遣いだけでも10年間毎年200万円以上かっていました)

また、吹きガラスの仕事は結構体力がいりますので老いたらいつ迄も出来るものではありません。創作に重要な感受性も鈍磨します。老後を考え年金も払い貯蓄もして将来に備えましょう。実際私も還暦を越し高齢者の仲間入り直前ですが、とてもダークです。

(気になる事)

…収入減から最近若いガラス作家の離婚が増えている。養育費も払えてなく一方的に犠牲を強いてる話もある。年金を払わないでいる作家も沢山いる。みんな自己けんじ欲の呪縛にとらわられ情熱や夢を最優先で生きている。はっきり言って殆どがワーキングプワーと云える。これでいいのだろうか?一流を目指し今をモラトリアムとして年金掛金すらどうせ貰えないからと支払わず、年金がなくても老後は国が生活保護でみてくれるから心配ないと嘘ぶいている。今でさえあり得ない絶望的夢想です。年金が破綻する時は国家も破綻する時なのだから20数年後には国は斜陽し「ホームレスガラス作家」がでてきそうだ?(TVのビンボー生活番組で実際に居た!ショック!…)。このような「貧困マジョリティー(大多数)」な国家社会では、豊かさが無くなり、お金の循環が滞り余裕が無くなれば私達の作品は売れなくなるのが道理なのだから、不確かな情報に翻弄されずに、今だけを見るのではなく真剣に社会や人生を考えてほしい。しかし少子高齢化した20数年後の近未来の社会はどうなるのだろう…私は寿命か…)

貧乏を覚悟と云えども「貧すれば鈍する」の諺とおり、貧乏すぎると頭の動きも鈍くなり、アイデアもデザインもでなくなり、気力も無くなります。ほどほどにしましょう。

「まとめ」

以上までが、ガラス工芸作家とガラス工芸工房についての、実践的ノウハウの解説です。

現代は格差社会となり、かってのサラリーマン生活も不安定になってきました。ましてや、そこから抜け出し独立するには、大きな決意だけでなく資金力や人一倍の努力が要求されます。それでも頑張れるという同志は、引き続き後半の「吹きガラス特集」をご覧ください。

![]() 付則 「吹きガラス特集」

付則 「吹きガラス特集」

ガラス工芸のなかでも「吹きガラス」は、技術習得も難しく独立にも資金がかかり、誰でもが簡単には踏み込めない分野です。

ましてや、テクニックだけが重視され、それらソフト面については専門の教育機関や教室などで学ぶことが出来ても、ハード面に関しては、それらに従事している先生方ですら無知のことが多く、それ故に専門分野の壁に閉ざされてきました。しかし、スタジオグラスムーヴメントの黎明は、このハード面抜きにはありえず、これらが切り開いた地平といって過言ではありません。私の創業時は、その黎明期と重なりとても苦労しました。以下に簡略ながら解説します。

◎ ガス燃焼式ガラス熔解炉製作法

ここでは、ガス燃焼式を紹介します。草分けとして開発の一翼を担いスタンダードモデルとしてノウハウをオープンにしてきました。

材料とバーナーユニットがあれば比較的製作が容易です。

尚、ここで紹介するガス燃焼式ガラス熔解炉は既成の公開された方法によるもので特許等で保護されているものではありません。

前述した電熱式の場合は当社も含め各社ともそれぞれの技術などで製作され特許等を取得しており自作や模倣はできませんのでご注意下さい。

☆炉材の種類について

(1)不定形耐火物(キャスタブル耐火物=耐火コンクリート)

「耐火キャスター」

‥主に炉の内側(炉壁・炉床・炉天井)に使う。

断熱性よりも耐火性を持たせた物。主成分は、アルミナとシリカで、アルミナが多いほど耐火性が上がります。最高使用温度より2~300℃以上高い耐火性のあるのを使います。

「ライトキャスター」

‥あまり直火のあたらない断熱性の必要な箇所に使う。ただし、グローリーホール等では耐火度の高い(1500℃以上)タイプを使う。耐火性よりも断熱性を持たせた物。耐火キャスターほど強度がないので、施工は水を少なめにして密度が濃くなるようによく固めて下さい。

「ジルコン質ラミング材」

‥炉床などへのガラスの浸透防止用に使う。

《実技》 耐火キャスターの施工法

①内型を発泡スチロール等で作る。外枠は合板等で作る。キャスターの重量で押されて枠が膨らみ易いので補強はしっかり入れて下さい。水分を吸収されないように表面にガムテープを貼る。内型にも型離れし易いように貼る。

②袋に記載されている規定の混合比で水とキャスターをシャベルやスコップで混ぜる。やや水気の少ないボソボソした感じがGOODです。

③混合したキャスターを型に流し込む。流し込んだら棒等で突きながら固める。専用のバイブレーターがあると効率が上がる。中の空気が抜け密度が増し強度も上がり長持ちします。

④流し込みと固めが終わったら、乾燥予防のため表面にビニールなどでラッピングし養生する。時間がたつと熱がでてくる。約1日で完全に固まるので型がはずせる。

(2)レンガ

「耐火断熱レンガ」‥用途によって次のように区分されます。

(A類)軽量であるが強度が小さい。よって築炉技術を要する。熱伝導率は低い。

(B類)A類に比して強度が大きく価格も安いので一般的によく使われている。

(C類)圧縮強さが大きく炉床など荷重や振動を受ける箇所に使う。ある程度の磨耗にも耐えられる。

(SK類)耐火性を重視したレンガ。ぜーゲル・コーン(発明者名)の略。耐火度の記号でもある。

蓄熱性が良いので、保温が必要な箇所に使うことがある。その分熱量も消費する。

「電鋳レンガ」‥SKレンガより熱強度や熱衝撃を強化した耐熱レンガ。

(3)モルタル

シャモット質(SK34以下)とアルミナ質(SK35以上)等がある。レンガの接着等に使う。

(4)セラミックファイバー系断熱材

他の断熱材と比較して断熱性に優れているが耐火性・耐久性はあまりない。

従ってガラスの侵食には弱いので直接接触するところには使えない。

「ハードボード」 ‥ケイ酸カルシウム保温材。アルミナファイバーを加えた耐火性の高い高温用(1400~1700℃)高級ハードボードもあります。かって私が表面にアルミホイルを貼って美観と表面の劣化を防いでいたのが、何時からか、それが断熱性が良くなると伝説になり信じられるようになってしまってますが根拠はありません。

「シリカボード」 ‥ハードボードより強度や断熱性がやや劣るケイ酸カルシウム保温材。

「ブランケット」 ‥繊維化したセラミックファイバーを積層してブランケット状に成形した断熱材。毛布のようにフワフワして軽く柔らかい。ロール状になっているのでキャスタブル耐火物の外側に用いて広い面積を覆うことができる。密度の高い方が長持ちする。耐火度があるのもありますが、一般的には蓄熱しにくいので断熱用に使う。

「フエルト」 ‥ブランケットを板状にした物。強度はあまりない。

「ウェツトフエルト」‥フエルトをポリエチレン袋に入れ湿潤状態にした物。乾燥したり加熱すると固くなるので、複雑な形状を作る時に良い。スランピング等にも使う。

「ファイバーペーパー」‥紙状にした物。スランピング等にも使う。

「ファイバーキャスト」‥柔らかく粘土のようなペースト状の不定形耐火物。へこみ等の修理や複雑な形状を作る時に使う。よく練り押し込むように塗り込む。従来は炉の内張りに使用することが多かったが1年程で塗り替える程、耐久性がないので、最近ではこの方法はとられていない。以前はキャスタブル耐火物の性能が良くなかったと云うより、施工法が悪く密度が粗かった?ので、こういう方法が採られた。

「FF接着材」 ‥セラミックファイバー専用接着材。効果は余り無い。

「FFカートリッジ」‥ボード類の隙間を埋める等に使う充填材。

「紡織製品」 ‥セラミックやガラスファイバーで織ったクロス類やヒモ等。

☆ガス・バーナーの選定

「(NA社)ノースアメリカン・テンペストバーナー」‥

4442-1 ~ 32,000Kcal、 グロリーホール用

4442-2 ~ 56,000Kcal、 小型炉用

4442-3 ~ 83,000Kcal、 中型炉用

4442-4 ~ 136,000Kcal、大型炉用

ガラス熔解炉用に最も多く使われているバーナーで、耐火タイル内でエアーとガスが混合され、燃焼が安定している。他の多くのバーナーと比べ、ターンダウン比(最大と最小の燃焼比)が大きくとれるので、効率が良い。

ガラス熔解炉は、原料熔解時に高温を維持する為に最大燃焼し、直後に種シメの為、急激に温度を下降させる必要があります。

プロコン制御はもちろん、自動点火、安全装置も組み込まれたフルシステムになっている。全体の部品や配管などが大掛かりになり、価格も高いが、機能が細かい分、信頼性は高い。ほとんど現在では、プロコン+インバ-ター+レギュレーターとの組み合わせで自動燃焼制御をしている。

炎はシャープで高速なので、炉内に均一に火が回る。燃焼音はとても静かです。

「正英製作所・SP型」‥

SP-100 ~ 100,000Kcal,

SP-200 ~ 200,000Kcal,

パッケージ型なので、場所もとらず複雑な配管工事やバルブ操作もいらないので、最近人気がありスタンダードモデル化してきた。ターンダウン比も大きく、フルシステムになっている。

SP-100は100,000Kcalもあるのでテンペストバーナーよりパワーはあるけど燃費が気になるかも。でもその分瞬発力があるので溶解時昇温はスムーズ。炎はモアーッとしている。燃焼音は最近の改良型はとても静かになった。

「正英製作所・SR型」‥

SR-40 ~ 40,000Kcal,

SR-100 ~ 100,000Kcal,

従来はグロリーホール用に使われていたが、プロコン装備が可能になったのと、比較的、低価格なので、熔解炉用としても使用されている。SP型同様、パッケージ型で、燃焼制御は、プロコン+コントロールモーターでしている。バーナーヘッドが上記2機と違い埋め込み式でないので、移動が可能。二次空気導入が必要なので、その為燃焼音はうるさい。安全装置の炎探知がフレームロッド式なのが、やや難。

「正英製作所・FBX型」‥

FBX-25 ~ 28,000Kcal,

FBX-50 ~ 50,000Kcal,

SR型同様に、パッケージ型ですが、更にコンパクトで、100V仕様であるのがポイント。基本型はプログラム制御はできない(特注すれば可能)。その分更に安価である。グロリーホール用として主に使われている。

「ハニカム・バーナー」‥

グロリーホール用に開発されたバーナー。多孔式バーナーになっているので、広い範囲に炎がでる。これにブロワーを組み合わせて手動で着火する。スウェーデンのエッセムス社と日本ガスエンジニアリング社から発売されている。前者はエアーとのバランスが悪いとバックファイャーすることがあるので注意!後者はそれが改良されていて安心して使える。

「ブンゼンバーナー」‥

ガスの噴出圧を利用して空気を吸引するベンチュリーレギュレーターとブロワーより空気を送り混合させるベンチュリーミキサーとがある。構造がシンプルで安価であるが、失火もしやすくバーナーヘッドも耐久性があまりないので、長期使用性がない。主にグローリーホールやガレージ用、あるいは廃熱式徐冷炉の補助加熱用として使用されている。

☆燃焼の仕組み

(ガスの場合) ‥ 基本はガスと空気をほどよく混合して燃焼させる仕組みです。

混合させる方式は、前述したバーナーの種類のようにいろいろあります。

ガスと空気を混合させる時、その割合(比率)によって炎の状態が変わります。

空気が多い時 ‥酸化炎;ブルーの鋭い炎~失火しやすく温度が上がりにくい。

空気が少ない時 ‥還元炎;赤くてメラメラした柔らかい炎。やや還元気味の方が温度が上がりやすい。

色ガラスは変色する場合があったり脈理が出たりする。

このような状態を見ながら適正な比率でバランスをとるのがポイントです。

基本的な調整法は、最大燃焼と最小燃焼を繰り返し、温度の上がり具合や炎の色を見て調整します。

データーがある場合、計算値を元にしますが、炉圧などや火入れ時や季節変動などの影響もあるので、手動による微調整は経験を積みながら、折りをみてやりましょう。メーカーによる自動燃焼システムは高価な分優れていますが、そうでない場合は知識と経験が必要です。

(灯油の場合) ‥ 灯油や重油など液体燃料は空気と混合させて、霧吹きの原理で霧状にした状態にして着火させて燃焼します。

従って、炎も還元炎に近いので、オープンポット式には適しません。自動制御も難しいです。火入れ時などは、ターンダウン比がとれないので、ブンゼンバーナーなどで、ある程度まで昇温させてから、メインバーナーに着火するケースが多く苦労します。不完全燃焼も多く、ほとんどの工房はススだらけですし、火事になった所もありますので注意が必要です。単価がガスより安いので、維持費が少なくてすむのが最大の魅力なのですが、最近は値上がり傾向にあるので、その魅力も薄れてきてます。機器の基本がローテクなので操作経験の積み重ねや習熟がいります。

☆ガスの種類と特徴

(1)都市ガス(天然ガス)の特徴‥

カロリー11,000Kcal/Nm3(LNG)、一般家庭用4,500Kcal

埋設されたガス管からの直接配管なので、ボンベ置き場が必要なく都市部では周辺住民に危険性も不安感も与えなくてすみます。

以前はプロパンガスより高価だったのですが規制緩和により、その差はほとんどなくなりました。配管工事代は実費。

(2)プロパンガス‥

カロリー12,100Kcal/Kg(23,700Kcal/Nm3)

都市ガス供給のない所で使用します。配管工事代がサービス工事なので自己負担がないのがメリットです。

室内設置は法律で禁止されていますのでボンベ置き場に設置します。

50Kgボンベ1本で、0.54~0.81m3/h=27m3しか発生しないので複数本を並べ、集合管にて量を調整します。もちろん、周囲温度、残量によって発生量は変わります。

ブタンガスも同じですが、ボンベを同時に大量に保管設置するので周辺住民に不安感を与えます。ガスボンベは、それ自体は爆発しません。ボンベの栓の部分に鉛で栓がされていて、熱が加わると熔けてガスが噴出するように出来ていて、爆発するのを防止している構造になっています。

従って、見聞きする一般のガス爆発は、もれたガスが室内にたまって、それが爆発している訳です。しかし、この固定観念や誤解を解くのは大変なことです。

(3)ブタンガス ‥

カロリー11,850Kcal/Kg(30,700Kcal/Nm3)

基本的な内容はプロパンと相違はない。但しやや比重があるので、冬季に寒冷地では、発生量にやや難がある。この対策としてペーパーライザーという加温装置を使う。価格はプロパンより幾分安い。

☆ガスバーナー燃焼システムの用語

(ウルトラビジョン)‥炎からでる紫外線を感知する光電管。炎を検知する安全装置。熱に弱いので冷却する。

(フレームロッド)‥カンタル線の先端部分を炎にあてて発生する電熱を感知させる安全装置。表面が酸化するので定期的に掃除が必要。

(点火プラグ)‥車と同じ仕組み。点火トランスからの高圧電流をスパークさせ点火させる。

(プロコン)‥昇温を自動で制御する信号を出すプログラムコントローラー(温度調節器)の略。熔解は複雑な昇温パターンが必要で時間もかかります。種シメまで手動でコントロールしていては寝る時間が無くなります。

価格もかっての半額以下に安くなり表示だけの温度調節器と大差なくなったので今では必須かつ標準装備です。

(ブロワー)‥ガスの燃焼効率を上げる送風機。

(電磁弁)‥通電中のみ開いてる弁。停電などに作動してガス等の供給を止める安全装置。

(フローメーター)‥ガスの流量を計る。配管内の腐食などで測定値が狂うこともあるので定期的な清掃が必要。手前にステレーナをつけるのも有効。

(レシオレギュレーター)‥ガスと空気の流量を比例させる弁。間に膜のような仕切りが付いていて、空気量が増えるとそれに比例してガス量も増える構造になっている。経年劣化で反応が鈍くなったら交換する。

(マノメーター)‥空気の流量を計る。

(熱電対)‥温度を測る棒状のセンサー。熱電対は秋月電子や RSコンポーネンツ で市販されています。

1000℃以下はKタイプ、1000℃以上はRタイプを使用する。Rタイプの中には、高価な白金が使われているので破損しても捨てないでメーカーに修理に出す事。

(コントロールモーター)‥ガスや空気の流量を調整する弁を開閉させるモーター。微妙に比例調整はできない。

(インバーター)‥プロコンからの信号を受けてブロワーの送風空気量を変動させるモーター回転量コントローラー。レシオレギュレーターと連動させて使う。回転量調整によりブロワーの負担も軽減し電気代の節約省エネにもなる。

☆ガス燃焼式のガラス熔解炉 「設計の基礎」

一般的に、

①既存炉の詳細観察・測定値・計算値を参考にする。

②文献、その他の設計を基礎にする。

③理論的、類推的に行う。

以上の3とうりが考えられますが、①が最も安全で重要です。

②は殆ど成功例しか述べられていなく、キーポイントになる部分が欠落している事が多く、③は、理屈では正しいのですが、様々な要因、例えば炉材の蓄熱、開口部からの熱逃げ、燃焼ガスが排出熱として持ち出す熱量、断熱材の劣化、その外、煙道や煙突の位置や形状、設置法などを考え合わせると複雑すぎて必ずしも計算どうりにはいきません。しかしながら、やっておくことにこした事はないので一般的な断熱計算(伝熱計算)の仕方を説明します。

《断熱計算(伝熱計算)式》

①使用する炉材をカタログを参照に、その厚さ、熱伝導率、最高使用温度をだします。

(例)内側から外側へ4層構造とした場合。

(厚さ) (熱伝導率) (最高使用温度)

t1; キャスタブルCA16 0.075 0.88 1650℃

t2; ブランケット#1400 0.05 0.17 1400℃

t3; スーパーテンプボード 0.05 0.04 1000℃

t4; スーパーシリカボード 0.05 0.05 1000℃

②これらのデーターを計算式で計算します。

まず、必要となる定数Rを出します。 (R=各層の厚さ ÷ 熱伝導率 + 10分の1

0.0075 + 0.05 + 0.05 + 0.05 + 1

0.88 0.17 0.04 0.05 10

=0.085 + 0.29 + 1.25 + 1 + 0.1 =2.725

③一番外側の境界面の温度を出します。

最高使用温度を1400℃、外気温を20℃とします。

(1400 - 20 ) 1

t4 = 20 + 2.725 × 10 ≒ 70℃

‥‥ 一番外側の境界面の温度

《小型ガラス熔解炉の制作・実技》

オープンポット式小型ガラス熔解炉(「ガラス熔解炉の種類」の項参照)を制作します。

基本構造‥炉本体と燃焼装置で構成します。

炉本体は内側をキャスタブルで、その外側をセラミックファイバー系断熱材を使用します。

燃焼装置は、パッケージ型を使用します。

①設計図を基に、金枠(ケーシング)を作ります‥電気炉制作と同じです。

②炉床になる耐火断熱レンガを下からC1→B5→SK36の順で3~4段積みます。

炉床直積みの例がよくありますが、洪水などで浸水の場合「水蒸気爆発」の危険があるので、鉄製の土台を敷くなど土台床面との分離対策が必要です。

③内型を発泡スチロールボード等で作り、キャスタブルの骨格部の厚み分を残し、外型を合板等で作ります。

内圧で外型が壊れないように、角材等でしっかり補強します。その型枠の中に耐火キャスタブルを水と練ってうちます。

手順は前述した「耐火キャスターの施工法」によります。24時間後、型をはずします。

④断熱材を面取りし、切断します。

⑤キャスタブルでいこんだ型の周りをブランケット等の断熱材で囲み取り付けます。細部の不具合も直します。

⑥扉部分を作り、取り付けます。

⑦燃焼装置を取り付けます。

⑧これで完成です。坩堝を入れないで、とりあえず試運転し水気をなくします。

☆その他の備品の製作

《グローリーホール》

東日本では「ダルマ」、西日本では「テッポウ」とも云う。制作効率を考えると必需品と云えますが、オープンポット式の熔解炉で兼用できるので個人工房で持っているところは多くない。クローズンポット式のところは殆ど持っています。

燃費は専用のハニカムバーナーの小~中位タイプで2~4Nm3/H前後(都市ガス・当社値)です。

(設計について)

①使用状況にあわせて大きさ(内径・奥行き)を決める。

②使用するバーナーの選定‥グローリーホールの形状や扉の数・つけ方・内張り断熱材の種類・厚さにより、必要なカロリー数を算出し、それに合わせたバーナーを選びます。

③スタイルの選定‥設置する場所や、使用する人数を考えて決めます。

④扉のスタイル‥観音開き、エアーシリンダー式などいろいろあります。

⑤スタンドのスタイル‥スタンドの形やヨークの高さなど、使い易さを考えて決めてください。

(作り方)

ブランケット、レンガ、高温用ボードなど使用する材料により異なります。

ブランケットの場合、

①ブランケットを折りたたんで、ヒモで固くしばる。

②ドラム状の金枠の内側に取り付けていく。天井部分は落下しやすいのでアールをつけ、スタッドピンなどを取り付けておく。

③床部分はキャスタブルで作り、内側にファイバーキャストを塗り込むのも良い。

④扉部分はキャスタブル、ファイバーキャスト、高温用ボードなどで作る。 密封性をよくすれば燃費がよくなります。

⑤バーナーを取り付け、一度焼きしめをします。

《ベンチ》

「ブロー台」ともいう。工場などで使われている和式のものから、ヴェネチアスタイルまで、形・大きさ・材質はいろいろあります。

(設計について)

①材質は、鉄フレームが一般的だが、木製も柔らかくて楽です。

②大物制作が多い場合は、丈夫に骨太に重く作ってください。

③サイズは自由ですが、高さは作業状況に合わせます。立ったり坐ったりするのが多い場合は高め、プロダクション制作で坐りっぱなしが多い場合は低めが楽です。

④道具を置くスペースは、広い方が良いので別に作ってもよい。

⑤熱よけと危険防止に遮熱板もあった方がよい。

《マーバー》

ステンレス製、鉄製、鋳鉄製、カーボン製、大理石製とかいろいろある。

一般的には表面はあまりすべりやすいとつかいづらいが、その逆も不便です。

鋳鉄製は適当な抵抗感があり使い易い。

カーボン製は、熔けているガラスの塊をたらしても焼きついたりしなく、反りかえりも生じないので小さくてもあった方が良いです。

◎ガラス熔解の基礎知識

一日単位で点火・昇温・消火を繰り返すやり方もありますが、コストや管理上の理由による例外

的な方法ですので、ここでは理論的な一般的な説明をします。

《坩堝》

「坩堝」

‥坩堝の材質は、シャモットに蝋石(ろうせき)・木節(きぶし)粘土・蛙目(がいらめ)粘土等の混合物です。

これらの混合物を日陰の貯蔵庫に入れて熟成して使用する(「ねかし」と云う)。

かっては、シャモット分をガラス等を除去した使用済みの坩堝を粉砕した「むき」と云うものを使っていた。

一般に夏物は良くないと云われる。最近は坩堝職人が高齢化し坩堝工場も廃業や縮小傾向にあります。

坩堝は一個一個手作りなので形や大きさは自由に注文できます。納期は2ヶ月程必要なので早めに注文しときましょう。

※<提言>坩堝工場が数少なくなってきた背景には、この自由な注文の仕方にも問題があります。それぞれのサイズにはさほど変わりがないのに、皆特注します。しかし在庫を消化しないうちにサイズ変更するケースが多いです。この結果、工場は不良在庫を沢山かかえます。これが経営を圧迫します。サイズの規格化を図るべきと考えます。

「坩堝の種類」‥オープン式①、クローズン式②③

①オープンポット

‥個人工房ではこの形が最も多い。バケツ形、すり鉢形などスタイルや大きさはいろいろです。

高さ(深さ)は深すぎると巻きにくく熔けにくくなります。35~40cmがベターでしょう。

一般的に3~4ヶ月位の寿命です。(投入回数が少なければもっと長持ちします。)

ジルコニア製坩堝は高価ですが耐久性があり長持ちします。

②ネコツボ

‥猫が座っているような形からこの名の由来がある。連帯窯に多く使われる。

直火があたらないので熱くなく巻き易い。約2~3ヶ月位の寿命です。胴体の幅を狭くした色ツボ用のピストル坩堝というのもあります。

③ジャパンツボ

‥蛸壺のカメのような形をした坩堝で主に色ガラス熔解用に使われているが、灯油窯の工房ではこれを使っているケースが多い。ネコツボ同様に直火があたらないので熱くなく巻き易い。肉厚が薄いので2ヶ月位の寿命です。容量表示の1斤は約660g。

「坩堝の侵食」‥

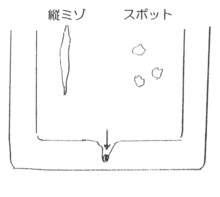

坩堝は熔解の繰り返しでガラスによって侵食されていきます。侵食された所は縦ミゾができ少しづつえぐられて深くなっていきます。ミゾが貫通しますとそこからガラスが流れ出します。そうなると炉は重大なダメージを受けます。修復も大変な事になりますので、その前に交換します。

<侵食のパターン>

縦ミゾ‥ガラスの侵食による。

スポット‥材質(成分)によるクレーター状のえぐれ。手び練り製作時の脱泡不全もある。

メルトダウン‥金属の塊が投入されると、それが坩堝の底に到達して底を侵食していき貫通穴を開けてしまいます。色ガラスを作るために金属酸化物を混ぜる場合は粉末状の物を使って下さい。原発事故を想起するとゾーッとします。

《坩堝交換(ツボ換え)》

坩堝が侵食により薄くなってきたら、侵食の度合いや耐久日数を目安に割れる前に「火をおとし」交換します。ガラスが熔けていて仕事ができ、生活ができるので、交換のタイミングは大切です。ガス式オープンポット熔解炉の場合の手順を紹介します。

①「火おとし」

…まず、坩堝に残ったガラスを全てかい出します。炉床にたまったガラスも抜きます。この作業が済んだらバーナーの運転を停止します。(とても開放された気分になります。それだけ普段の緊張・ストレスは半端じゃないです。)ガスコックやウルトラヴィジョン等の安全装置も閉めます。

後は自然に冷まします。使用期間がごく短く、坩堝を再利用する場合は、かい出し

後、毎時10℃位の割合でプログラムで温度制御を設定して、ゆっくり冷まして下さい。それでも歪が残ることもありますので再使用時は注意して下さい。炉内が室温近く位になったら坩堝を取出します。この時には炉内の傷んでいる所を修理しておきます。

②「坩堝交換」

…新しい坩堝を入れます。坩堝の底と固定用のレンガの間にシャモット粒を蒔くと交換の時、剥離しやすくなります。

③「火入れ」

…坩堝交換が済んだら又バーナーを点火して加熱昇温していきます。昇温のパターンは原料の種類等によってもいろいろですが、初めて炉を使う時は、炉材の焼き締めをしなければならないので、理想的には、150℃までは2日位~湿気抜き→300℃まではゆっくり、毎時5℃位UP~耐火物中のクリストバライトが異常膨張する→570℃あたりまでは毎時10℃位UPし、ここで少しキープ~耐火物中の石英が異常膨張する→870℃あたりまでは毎時20℃位UP~耐火物中の石英がトリジマイトに転移する。→それ以上は毎時25~50℃位UPします。 2回目以降は、上記を基本にしますが、実際、多くの工房では600℃位までは10~50℃、それ以上は25~50℃位にして、4日前後で昇温しているケースが多いです。昇温はゆっくりの方が坩堝や炉の寿命が長くなるとは云われてはいますが、比較データーはありません。

④「ツボ洗い」…途中1100~1200℃で「ツボ洗い」をします。これは、この温度になったらガラスのカレットを少量投入して熔かしておき、これを巻きとって、坩堝の内側表面に塗りつけます。こうして坩堝の表面に保護膜をつくります。

⑤「原料投入」…原料の種類に合わせた熔解温度で3~4時間位キープしてから、最初の原料を投入します。最初は空っぽなので、何回かに分けて投入し熔解します。半分位までは原料2対カレット1位の割合で交互に投入し、2日位に分けて満杯にします。

《ガラスの熔解》

ガラスの種類により熔解温度も作業温度も違います。またその温度も原料の種類(ソーダガラスはクリスタルガラスよりも高い)によるばかりでなく、熱電対の設置位置や、坩堝の種類(オープン、クローズン)、坩堝の配置(単独窯、連帯窯)等によって大きく違いますので、誤解や混乱を避けるため表記しません。温度表記には実測温度と雰囲気温度があり、一般的には区別無しで表記されており情報混乱を招いています。他にも、炉の大きさ、バーナーの能力、混合比、投入量により一概には説明できません。なによりも殆ど各個人の自由裁量でされておるので基準はありません。下記の例は私の場合です。築炉と同じ位経験が必要な難しい作業です。

1、1回目の投入

…作業温度で投入。直後炉内温度は100℃位ダウンする。熔解温度位に上げてから投入という意見もあるが時間のリスクからほとんど無理。寝る時間が無くなってしまう。原料から有機性ガスが発生するので煮上蓋をする。投入を「チャージ」とも云う。 一度に大量に投入したり、無地蓋で坩堝口を封鎖したり、カレットでバッチの表面を覆ったりするとバッチから発生する有機性ガスが逃げ場を失いガス圧力で坩堝が破裂することもあるので注意が必要です。分割投入でも同じです。

2、2回目の投入

…1回目の投入から2~3時間後か熔解温度位に上がって「山落ち」し 「ガス抜け」(量が約半分位になる)が終わったら投入する。

3、3回目の投入

…同じようになったら投入。使用する必要量になるまで繰り返し投入する。但し、坩堝の大きさなど状況による。

4、熔解温度に達したら2~3時間キープする

…理論的には急速に短時間で熔解温度に上げて2~3時間キープするように云われているが、知る限りでは最後の投入から熔解温度に達するまでに5~6時間はかかっているケースが多いので、それだけでも7~9時間かかっていることになります。1回目の投入から「種シメ」の時間を通してみると、ゆうに一晩以上かかることになります。従って多くのケースでは熔解温度を低めにするとかカレットを普段からストックしておいて調合割合を多くして熔解時間を短くしたりしています。こだわりを持った個人工房では1日おきに投入して生地をねかしている例もあります。

5、種シメ

…泡抜きとも云う。熔解した直後に急速に温度を下げると、熔解したガラスの中の泡が表面に上昇し自然に消える。一般的には、巻口の蓋を開け30分~1時間程で強制的に温度を下げるのですが、時間的に早朝明け方にかかったりして寝てられないので、手動制御の場合は最も辛い作業です。プロコン装備の自動熔解システムの場合はダミープログラムを入力しておいて強制急冷させます。

イニシアルコストは多少かかりますが、自動制御をお勧めするのは日常的に熔解管理が楽にできるからです。手動制御によって睡眠不足とストレスや時間に追われるよりは、これらによって得た時間を創作に活かしたほうが結果的にお得です。

種シメから作業開始までの時間があまりなかったりすると、まだ泡が表面に残っているので、巻き取ったり「水かけ」をしたりして無くします。

※泡切れが悪い時の解消法

①表面にスポンジ状の泡が残っている場合は、温度・時間を変更したり、原料・カレットの混合比を変更する。

②「水かけ」をする。ブローパイプに水をいれ熔けているガラスの表面にかける。

③調合原料に消泡剤(アンチモン、砒素等)や融剤を余分に加える。膨張率が変わるので注意して下さい。消泡剤は劇薬ですから取り扱い注意です。

④大根をポンテ棹に刺して熔けたガラスの中に入れて泡だたせ、循環を強制して泡をぬかす(大根バブリング方と云う)。

6、スキミ

…種シメが終わったら作業温度に上げます。

この時にも残った泡を取り除きます。また、作業温度以上に上げると再沸騰現象がおきて泡がでてきますので注意が必要です。

《ガラス生地の管理》

ガラスの品質管理は、熔解の仕方でも左右されますし、様々な要因がからみ、とても難しいものがあります。ましてや共同で使用する場合には注意が必要です。一般的によくあるのは次のようなものです。

①泡 …前述したケース以外に、巻き取り時の生地落ちや、重曹等の薬品によって発生することもある。

②ブツ…炉材の劣化や投入時・作業時の過程で混入することが多い。

③脈理…坩堝・浮き輪等の耐火物の侵食によって発生する事が多い。3~4日ほど投入をせず低温でキープしておいたりしても発生する。また、燃焼が還元炎の時にもおきたりする。古くなって固くなった調合原料でも成分が不均一になってしまい原因になることがある。

④青み…パイプやポンテのサオ元からでる鉄分がカレットとして混入して出る。透明感にこだわる方は除去が大変な仕事になります。サオ元は大量にでますので産廃処理・環境破壊の事も併せて考えなければなりません。

◎徐冷について

ガラスは高温の状態から急激に冷やしてしまうと割れてしまいます。

これは、ガラスの表面が冷めて収縮しようとしているのに対し、内部は熱伝導性が低いので、遅れて冷めようとするので、その為、表面近くに張力が発生し、この張力がガラス自体の持っている抗張強度より大きくなった時に破裂します。この応力はある温度的不均一がある時だけ発生します。これを「歪み」と云います。

この「歪み」が発生する温度の不均一を少なくするように操作するのが「徐冷」です。

一般的なガラスでは、転移点から20℃高い温度が最適な徐歪点と云われています。その温度で一定時間保持し、その少し下まで徐々に冷却し、その後比較的早く冷却する操作が行われています。

この冷却温度は、 軟化温度×2

(最大厚さ)の2乗 で、計算されています。

(例) 三徳工業のA透の場合

軟化温度671℃、厚さ5cmの場合 671℃×2

52 = 53℃/h

肉厚の作品を日常的に製作する場合は正確な徐冷が必要となりますので、プロコンを設備した電熱式徐冷が望ましいです。

(参考;三徳工業のA透のデーター … 平均膨張係数98×10ー7℃、転移点484℃、屈伏点543℃、軟化点671℃、徐冷点おおよそ492℃、歪点おおよそ442℃)

◎ガラスの原料調合

一般的にはガラス工場も含めて、原料調合メーカーのものを使います。国内では三徳工業が代表的でA透などが工芸用バッチとして最も多く使われています。最近ではリサイクルセンターに併設されたガラス工房もできてきて、リサイクル瓶なども使われています。(ちなみに弊社では千葉県浦安市リサイクルプラザ、富山県河北リサイクルセンターなどに熔解炉等を納入しております。)

また、陶芸のように産地特有のガラスを作りだしたいという為に自分で土や砂をブレンドしたり、自分で調合している作家・工房もみうけられます。

理想としては、自分の作りたい物や作業スピードに合わせ最も自分に合った原料を使うべきだと思います。工場のように大量に作りたい時に、いつまでも柔らかく冷めないガラスでは効率があがりません。

自分で調合するには専門知識を必要とします。どういう組成でどういう物質で構成してどの位の量で混ぜれば良いのか結構難しく、また作業も発生する粉塵による人体への危害や環境への影響を考えるとあまり勧められませんが、それ自体大変です。コスト高でもあります。特に致死量を伴う劇薬や有毒物質を多用しますので保管は厳重にしなければなりません。

実践なさりたい方は、長谷川保和著「魅惑のガラスノート」を参考にして下さい。(故・長谷川先生には沢山お世話になりました。哀悼の意を表します。)

◎色ガラスの発色法

原則として酸化金属物を原料に混ぜて発色させるが、炎の状態(酸化・還元。雰囲気とも云う)や温度によって

変化します。塩化金による「金赤」は例外で、とても発色が難しいです。

(基本的な酸化金属物と発色)

「酸化コバルト」 … 濃い青(紺色)~少量で発色

「酸化第二銅」 … ライトブルー(空色)

「酸化クロム」 … 緑~熔けにくいので数回熔かすと良い

「酸化ニッケル」 … 濃い紫

「二酸化マンガン」… 青紫

「電解マンガン」 … 赤紫

「酸化セリウム;1+酸化チタン;2」 … 黄色

「酸化鉄」 … うすい青緑(いわゆる瓶色)

「酸化エルビウム」 … ピンク~値段が高い。濃くすると膨張率が変わる。

「重クロム酸カリ」 … 黒っぽい緑

《 あとがき 》

私がガラスに興味を持ち、のめりこんでいった30年前の頃は、ガラスに関する情報は皆無に等しく、今のようにインターネットはおろかパソコンも普及していない時代でしたから調査も困難でした。

いろいろ試行錯誤をし失敗を重ねながらも、それを経験として蓄積してきました。

1980年前半の黎明期の頃は数少ない同好同士で知恵を出し合い情報を交換し合いギブ・アンド・テイクの精神で皆なで仲良く共存していました。その頃の仲間の善意によってノウハウを隠す事無くオープンにした事が、現在の吹きガラス工房の興隆に繋がっていると自負しています。

この資料もその頃の原点に帰り、語りつがれてバラバラになった情報を集約し共有してもらおうという思いで編纂しました。かって根拠もなく冗談でやった事がもっともらしい理屈をつけられ真実になり伝説となっている事もあり笑えない話もあります。

理想は、ガラスに限らず、このような共有共存意識で繋がった仲間達や同志との熱い連帯です。1960年代末期のベトナム反戦運動という時代を背景にしたアメリカのヒッピーが主体になったスタジオグラスムーヴメントの原点もここにあります。

私は工房設立の頃、毎日100円の超貧乏生活を2年ほど経験しました。もう限界という時に神様のようなお客様が作品をお買い上げくださり何度も助けられました。ですから人の恩を大事にしたいと今でも思ってます。そして全盛期には後進の育成に身銭を切って頑張ってきましたが、悲しいかな恩を仇で返される事にも遭いました。人間不信や鬱になり精神的不安定や葛藤に苦しみもしましたが、愚かでも人の善意で自分は育てられたと思うので叱責したくはありません。

とはいうものの人生の転換になった呻吟の出来事を思い起こす時、人情では今だに許せない怒りがこみあげてきます。当時は悔しい思いもあり、信頼のおけるスタッフの1人に工房を譲り継続してもらうことで何とか無念さをこらえプライドを守ったというのが真相です。

当時の私や私の工房を知る関係者は、時代の寵児のようで順風満帆だったのが何故?突然に?と思ってらっしゃる方が大勢いると思いますが、人生にはこういうこともあるのだということです。所詮、競争社会である以上、嫉み憎しみ等の暗黒の感情が人の心に宿り無意識な行動にでるということを知っておいた方が良いと思います。スタジオグラスの精神は本来そうでなかったのですが…。

今のようなネット社会になると、その裏面性がやはり現実として存在し身近に迫ってきます。かって私のホームページのコラムに「ガラス工房の運営は赤字で苦しい」と書いたら、たちまち「倒産する」噂が広がり大騒ぎになりました。これが意図的に流されたある陰謀による事だったのは後で知りましたが…。またタイに工房を作った時は「スマトラ沖津波で死んだ」とまで騒がれました≪(’0’)≫。それだけ皆さんが私に関心を寄せてくれている証拠だと良い方向に解釈しておりますが…。

最近では語意も理解しようとせずに、一字一句にクレームをつけてくる人もいてブルーになることもあります。所詮、不特定多数に発信している私的情報なのですから、曖昧であったり誤謬もある事をご理解いただきたいと思います。

工房の飛躍的な増大に伴い目に余るアンコンプライアンスな行為も増えており、その多くが無知によるものです。これを放置すれば、私達が頑張って努力してきたスタジオガラスの社会的地位を極一部の違法行為者や無知な行為により壊されるのは明らかです。この資料も注意喚起でもあります。 それでも当事者には解るらしくネットによる中傷にもあったことがあります(某工房のBlogでは今でも時々陰口を書かれている。始末が悪い!)。それにしても、今はBlogやTwitter、Facebookなどが溢れ誰もが軽率に近況や自己主張を発信していますが、このようなネット社会はある意味で匿名性を武器に噂やデマを簡単に流布できる恐ろしい社会であるとつくづく思います。

進む地球温暖化、それに伴うさまざまな規制強化、エネルギー資源の争奪や枯渇…ガラス屋の仕事が社会に及ぼす悪影響(炉からの高温排気→温暖化、大量のガラスゴミの発生・廃棄→環境破壊、エネルギー資源の大量消費→資源枯渇)を加害者側として負的な自己責任と認識して微力ながらも最小に抑える努力をしなければという葛藤の中で、私達ガラス工房は将来に向け歩んでいかなければなりません。悲しいかな、これさえ「偽善」とネットで批判する方がいます。ガラスの作品は人の心を和ますことはできても命を救うことはできません。私達はいかなる弁明も許される特権的な立場にいるのではなく社会の一構成員である自覚を忘れてはいけません。

市場原理の浸透とグローバル化が進行する中、格差が広がり人間性の劣化も進む現代社会の中にあって、私達ガラス作家も例外ではなく、同じ波間に漂っています。工房が激増し競争も熾烈になってきた昨今は「足の引っ張り合い」だけでなく生き残りを賭けたモラルハザードな動きもあります。刹那的に楽しければ良いとする風潮にマインドコントロールされた放埓な方が増えています。透明な素材を扱うのであるからこそ、心も透明であってほしいと願うばかりです。

この一筆が少しでも役に立てば幸いです。

Present by Riki

<追記>

「あとがき」に追記とはおかしいかもしれませんが、30年ガラスをやってきて老涯の愚痴かもしれませんが、最今の日本国内のスタジオグラス、ないしはガラスアートについての感想です。

自分自身についての啓発であり反省でもあるのですが、単純に振り分けて、この30年の日本のスタジオグラスは15年程前あたりから様変わりしてきたように思います。作家の作品に表現や主張の勢いがなくなって、新しい技法や技術の習得に夢中になり、その優劣競争にあけくれているようにみえます。本来あったスタジオグラスの新鮮さやオリジナリティーも、おおらかな自由に満ちた雰囲気もなくなりかけてきているのではないでしょうか?先にも記したように同好の人々との友好的な情報の共有やギブ・アンド・テイクの共助もなくなった殺伐とした空気を感じます。

昔しは良かったと懐古趣味にひたるつもりはありませんが、何かが違うと感じるのです。時代が変わったのは確かですが、それにともなってカルチャーも変質したからと受け入れるのには抵抗感があります。

スタジオグラスのアートとしての理念と本質を捉えかえし、想像力のある新しい作品の登場を願い、これからを担う次の世代に希望をつなげたいと思います。

(2014/3/15再々構成。随時加除訂正します。最後までお読み頂きありがとうございました。 ヾ(*゜-゜*) )

温暖化への警告!

(モーニング娘文化祭2005in横浜)